在協助企業規劃禮盒專案的過程中,我們經常觀察到一個系統性的誤判:採購團隊在評估供應商報價時,往往只關注「客製化對單價的影響」,卻忽略了客製化程度如何從根本上改變品質驗證的複雜度。這種誤判最常出現在「輕度客製化」的情境中——當採購人員提出「只是改一下顏色」或「只是換個 Logo 位置」時,他們習慣用線性思維推估成本增幅,認為「改一點」就只會增加「一點」費用。但實務上,任何程度的客製化都會觸發品質驗證流程的階梯式重組,而這種重組所帶來的成本,遠超過表面上看到的「微調」。

當供應商在報價中設定較高的最小訂購量門檻時,採購團隊的第一反應通常是質疑:「為什麼只是改個顏色,MOQ 就要從 200 盒提高到 500 盒?」這個問題背後隱含的假設是,客製化程度與成本增幅應該呈現線性關係。然而,從品質管理的角度來看,這個假設完全站不住腳。標準化生產之所以能維持較低的 MOQ,是因為供應商已經建立了一套完整的品質基準(quality baseline)——從原料檢驗、製程參數、成品抽檢,到包裝標準,每個環節都有既定的檢驗標準與合格範圍。一旦引入客製化元素,即使只是改變外盒顏色,這套品質基準就必須重新建立。

重新建立品質基準並不是「微調」既有標準,而是一個完整的驗證循環。以企業禮盒的外盒顏色客製化為例,供應商需要重新確認:新的印刷油墨是否與原有的紙材相容?色差容許範圍應該設定在多少?不同批次的印刷品如何確保色彩一致性?這些問題在標準化生產中早已有答案,但在客製化情境中,每一個答案都需要透過實際打樣與測試來驗證。更關鍵的是,這些驗證工作無法透過「經驗值」來省略——因為每一次客製化都涉及不同的變數組合,過去的驗證結果無法直接套用到新的專案上。

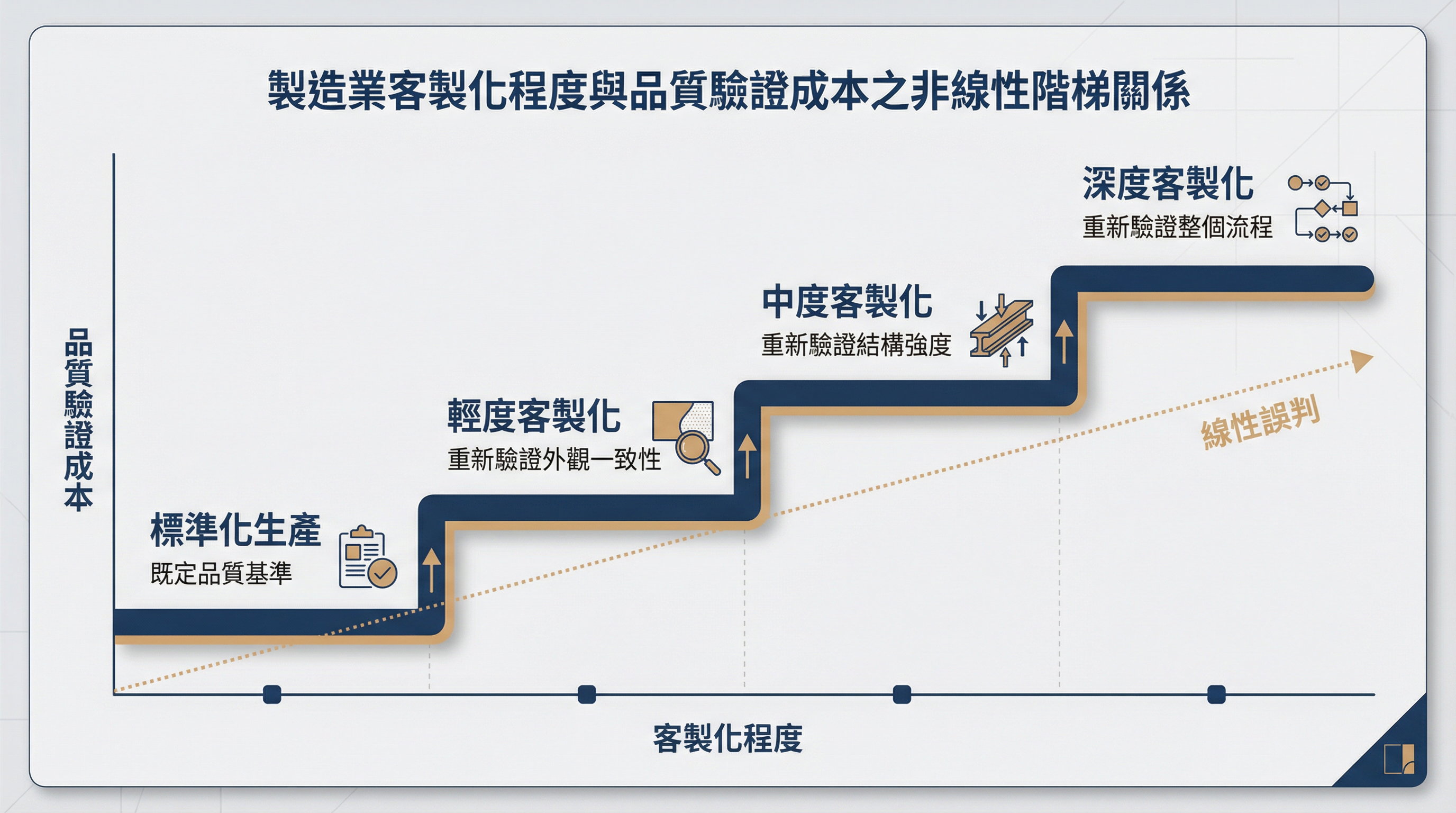

這種品質驗證的複雜度並非線性增長,而是呈現階梯式的跳躍。輕度客製化(如改變外觀元素)需要重新驗證外觀一致性,包括色差、印刷對位、表面處理等項目;中度客製化(如調整盒型結構)則需要進一步驗證結構強度、堆疊穩定性、運輸耐受度等項目;深度客製化(如改變內容物組合或包裝方式)甚至需要重新驗證整個生產流程,包括組裝順序、品質檢驗點、包裝材料相容性等。每一個階梯的跨越,都代表著品質驗證成本的顯著增加——而這些成本最終都會反映在最小訂購量的門檻設定上。

採購團隊之所以容易低估這種複雜度,是因為他們習慣從「產品規格」的角度來理解客製化,而非從「品質系統」的角度。在產品規格的視角下,「改一下顏色」確實只是一個小調整;但在品質系統的視角下,這個調整意味著原有的品質基準失效,必須建立新的驗證流程。更具體來說,標準化生產的品質抽檢可以依據歷史數據來設定抽檢比例——如果過去 10 批產品的不良率穩定在 0.5% 以下,供應商可以合理地將抽檢比例設定在 5%。但在客製化生產中,由於缺乏歷史數據,供應商必須提高抽檢比例(例如提升至 15% 或更高),直到累積足夠的數據來證明製程穩定。這種抽檢比例的提升,直接增加了品質控制的人力與時間成本。

這種誤判在實務上會帶來兩種後果。第一種是採購團隊低估了供應商報價中的 MOQ 門檻,認為供應商「故意抬高門檻」,進而選擇報價較低但品質管理能力不足的供應商。這類供應商為了爭取訂單,可能會接受較低的 MOQ,但在實際生產時,由於缺乏完整的品質驗證流程,往往會在量產階段暴露出色差不一致、印刷品質不穩定等問題。第二種後果是採購團隊在專案初期低估了客製化的複雜度,等到打樣階段才發現需要多次修正,導致專案時程延誤,最終不得不接受更高的 MOQ 或更高的單價來彌補供應商的額外成本。

從供應鏈管理的角度來看,評估企業禮盒的採購決策時,客製化程度對品質一致性的影響應該被視為一個獨立的評估維度,而非僅僅是「成本增幅」的一部分。具體來說,採購團隊在提出客製化需求時,應該主動詢問供應商:這個客製化會觸發哪些品質驗證項目的重新建立?預計需要多少次打樣才能確認品質基準?量產階段的品質抽檢比例會如何調整?這些問題的答案,能夠幫助採購團隊更準確地理解為什麼「只是改一下」會導致 MOQ 門檻的顯著提升。

更進一步來說,採購團隊需要理解的是,客製化程度與品質一致性風險之間存在著非線性的關係。在標準化生產中,供應商可以透過長期累積的製程數據來預測與控制品質變異;但在客製化生產中,每一次客製化都相當於一次「實驗」,需要透過實際生產來驗證假設。這種不確定性會迫使供應商在報價時保留更大的安全邊際——而這個安全邊際最直接的體現,就是較高的最小訂購量門檻。當採購團隊理解這個邏輯後,就不會再將 MOQ 視為供應商的「議價手段」,而是將其視為品質管理系統的必要條件。

實務上,這種理解能夠幫助採購團隊做出更明智的決策。如果企業的預算與時程允許,可以選擇接受供應商建議的較高 MOQ,以確保品質驗證流程的完整性;如果預算有限,則應該考慮降低客製化程度,選擇供應商既有的標準化方案,或僅在關鍵元素上進行輕度客製化。無論選擇哪一種方案,關鍵在於採購團隊必須認知到:客製化不只是「改一下」,而是一個涉及品質系統重組的決策——而這個決策的成本,遠比表面上看到的「單價增幅」來得複雜。

為什麼企業禮盒採購在評估 MOQ 時,總是低估『庫存週轉率變化』的連鎖效應?

台灣企業禮盒生產交期完整指南:從需求確認到交貨的時間規劃

相關文章

為什麼企業禮盒採購在評估 MOQ 時,總是低估『庫存週轉率變化』的連鎖效應?

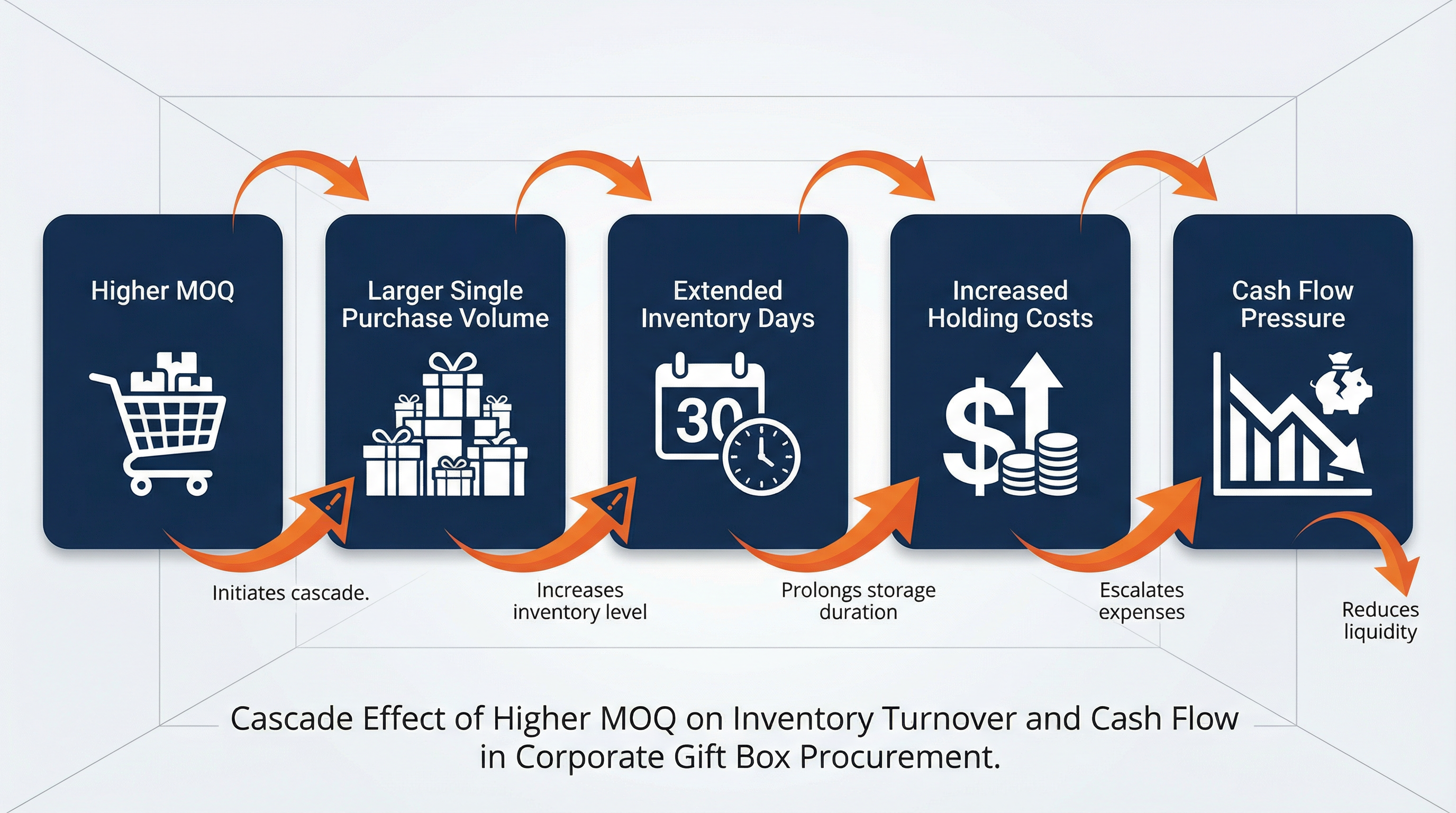

在企業禮盒採購的實務場景中,最小訂購量的決策往往被視為一個相對單純的成本計算問題。採購團隊習慣將注意力集中在單價優勢上,當供應商提出『訂購 500 盒可享單價降低 15%』的條件時,這個數字上的吸引力往往會主導整個決策流程。然而,在實際執行層面,這類決策經常在六個月後暴露出一個被系統性低估的問題:庫存週轉率的結構性變化,以及隨之而來的成本累積效應。

為什麼企業禮盒採購在評估 MOQ 時,總是誤判『年度預算充足』就等於『單次 MOQ 可負擔』?

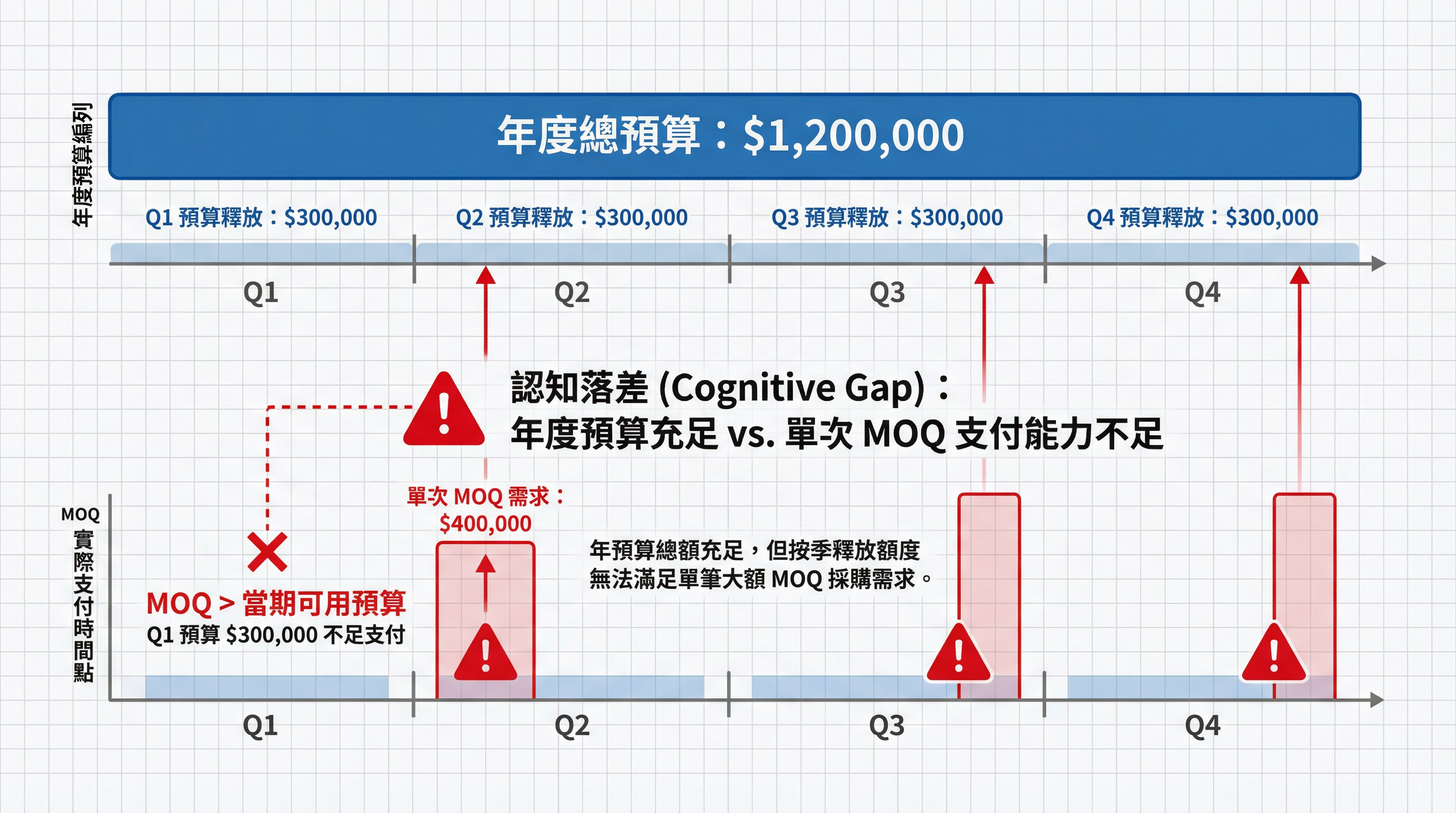

當企業採購團隊在年初完成預算編列後,面對供應商提出的 MOQ 要求時,最常見的判斷邏輯是:『我們今年總共有 120 萬預算,供應商要求單次 MOQ 40 萬,120 萬除以 40 萬等於 3 次,所以我們可以採購 3 次,預算充足。』這個看似合理的計算,卻是導致後續採購延遲、預算挪用、甚至緊急追加預算的主要原因。問題不在於數學計算錯誤,而在於這個計算忽略了企業預算制度的實際運作邏輯。

為什麼企業在評估禮盒生產交期時,總是低估「樣品確認」與「量產首件確認」之間的時間差?

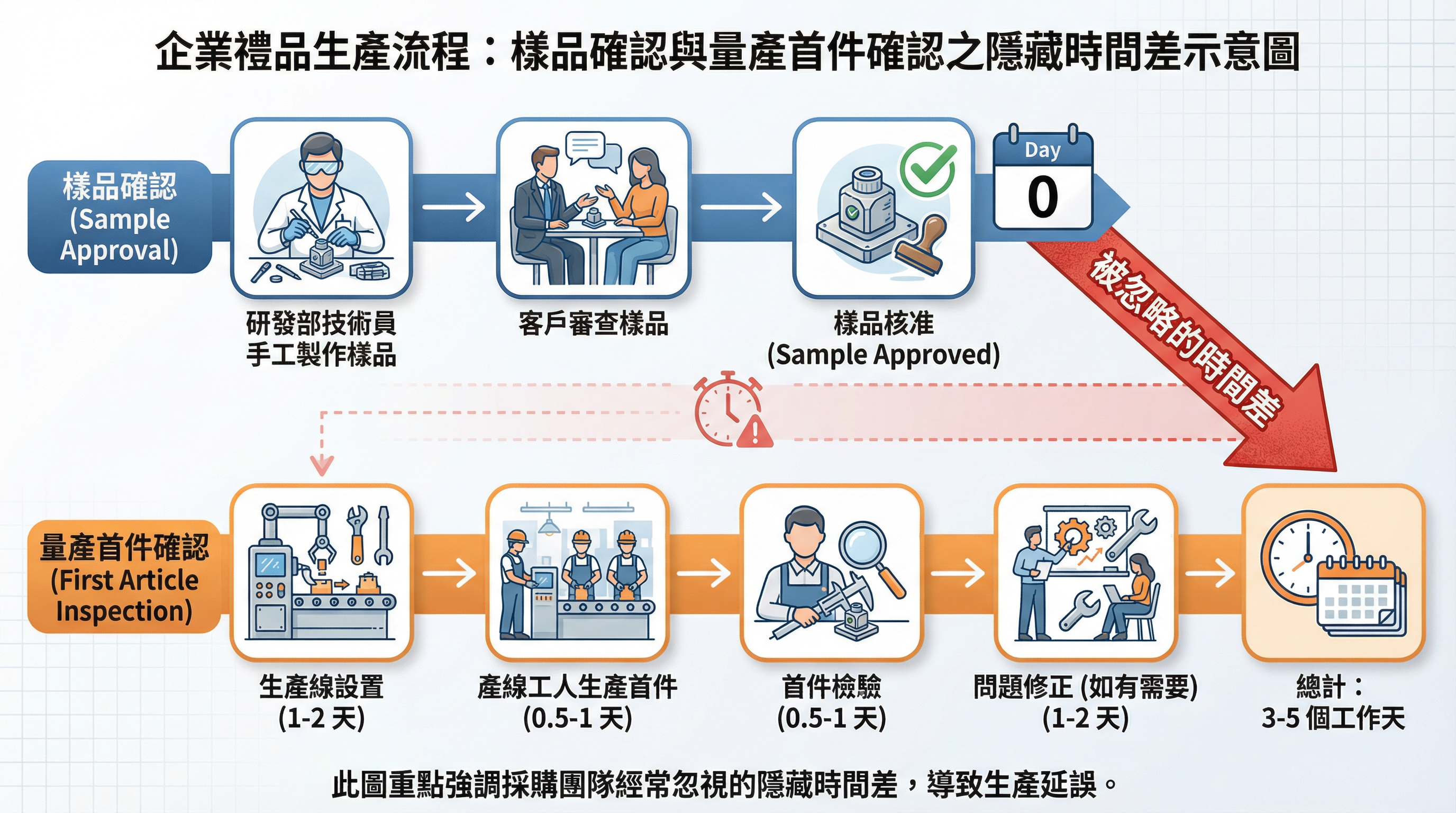

採購團隊習慣將「樣品確認」視為設計定案的終點,但實際上樣品確認後還需要「量產首件確認」(First Article Inspection, FAI)。這段時間通常需要 3-5 個工作天,涉及產線準備、設備調整、作業員訓練、首件製作、品質檢驗等步驟。這段「隱藏的時間差」經常被排除在交期計算之外,導致實際交期遠超預期。