精裝禮盒量產流程拆解:從打樣確認到出貨的六個關鍵節點與實務取捨

三年前我剛接手這條產線的時候,遇到一個讓我印象深刻的案子:客戶是一家知名的威士忌代理商,要做 5000 個精裝禮盒,交期只有 18 個工作天。業務答應了,但沒人問過我們產線能不能做到。

最後我們確實交貨了,但過程中犧牲了什麼、哪些環節被壓縮、品質風險如何控制,這些細節客戶不會知道。這篇文章就是要把這些「產線內部的真實邏輯」講清楚。

精裝禮盒的製作流程大致可以分成六個節點:設計確認、打樣簽核、印刷製版、模切成型、手工組裝、品檢出貨。每個節點都有它的時間需求和品質門檻,當交期被壓縮時,你必須決定哪些可以加速、哪些絕對不能省。

設計確認階段:被低估的前置作業

很多客戶以為設計稿給了就可以開始做,但實際上從設計稿到可生產的工程圖,中間還有很多轉換工作。

首先是刀模圖的繪製。精裝盒不像普通紙盒,它的結構通常包含外殼、內襯、隔層、底座等多個部件,每個部件都需要獨立的刀模。一個中等複雜度的禮盒,刀模圖繪製加上內部審核,至少需要 2-3 個工作天。

其次是材料確認。設計師指定的紙張規格,工廠不一定有現貨。如果需要調貨,國內紙商通常 3-5 天可以到,進口紙張可能要 2-3 週。這個時間差經常被忽略,等到要開工才發現材料沒到位。

我現在的做法是:在報價階段就把材料確認做完,確定紙張有貨、配件有貨,才給客戶確定的交期。這樣雖然報價時間會拉長一點,但可以避免後面的連環延誤。

打樣簽核:不能省的品質閘門

打樣是整個流程中最重要的品質閘門,但也是最常被壓縮的環節。

標準的打樣流程應該包含三個階段:白樣(結構確認)、色樣(印刷確認)、完成樣(整體確認)。每個階段都需要客戶簽核,確認沒問題才進入下一階段。

但當交期很趕的時候,很多客戶會要求「一次打完成樣就好」。這樣做的風險是:如果結構有問題,你要連同印刷一起重做;如果印刷有問題,你要連同組裝一起重做。一次重打的成本可能是分階段打樣的 3-5 倍。

我遇過一個案例:客戶堅持只打一次樣,結果完成樣出來後發現內襯的高度差了 2mm,商品放進去會晃動。這 2mm 的誤差在白樣階段就能發現,但因為跳過了白樣,等到完成樣才發現時,刀模已經開了、紙張已經印了,全部要重來。

如果真的時間不夠,至少要保留白樣這個階段。結構問題是最難修正的,印刷顏色還可以在量產時微調,但結構一旦定型就很難改。

印刷製版:設備差異帶來的品質落差

印刷這個環節,設備的差異對品質影響很大。

以平版印刷來說,海德堡的高階機台和國產機台,在色彩穩定度上可以差到 ΔE 2-3(ΔE 是色差的量化指標,一般認為 ΔE < 1 肉眼難以分辨,ΔE > 3 就會明顯感覺不同)。這意味著用國產機台印刷,批次之間的色差風險會更高。

另一個關鍵是製版精度。精裝盒通常需要多色套印,如果製版精度不夠,套印會有偏移。高階 CTP(電腦直接製版)設備的套印精度可以做到 ±0.02mm,傳統曬版可能只有 ±0.1mm。對於有細線條或小字的設計,這個差異會很明顯。

我們工廠有兩條印刷線,一條是海德堡 XL106,一條是國產機。遇到高要求的客戶,我會主動建議用海德堡線,雖然單價高一點,但品質穩定度好很多。有些客戶為了省錢堅持用國產線,我會在報價單上註明「色差容許範圍 ΔE ≤ 5」,讓雙方對品質標準有共識。

模切成型:精度與效率的平衡

模切是把印好的紙張切成禮盒的展開形狀。這個環節的關鍵是刀模精度和壓力均勻度。

刀模通常是用鋼刀嵌入木板製成的。鋼刀的高度一致性、彎折角度的準確性,都會影響切出來的成品。好的刀模廠,鋼刀高度誤差可以控制在 ±0.05mm;一般的刀模廠可能是 ±0.15mm。這個差異反映在成品上,就是摺線的清晰度和組裝時的密合度。

模切機的壓力均勻度也很重要。如果壓力不均,有些地方會切不斷、有些地方會切過頭(把紙切穿)。高階的自動平壓模切機有壓力補償系統,可以自動調整各區域的壓力;傳統的手動調整就很依賴師傅的經驗。

交期趕的時候,模切環節最常被犧牲的是「試模調整」的時間。正常情況下,新刀模上機後要試切 50-100 張,確認各個位置都切得乾淨才開始正式生產。但趕工時可能只試切 10-20 張就開跑,結果量產到一半才發現某個角落切不斷,要停機調整,反而浪費更多時間。

手工組裝:人力密集的品質變數

精裝盒的組裝大部分還是靠手工。這個環節的品質很依賴作業員的熟練度和專注度。

一個熟練的作業員,組裝一個中等複雜度的精裝盒大約需要 3-5 分鐘。如果是新手或臨時工,可能要 8-10 分鐘,而且不良率會高很多。

趕交期時最常見的做法是加人、加班。但加人不一定能解決問題——如果加的是臨時工,他們需要時間熟悉產品結構,前幾天的效率和品質都會比較差。加班則會帶來疲勞問題,作業員連續工作超過 10 小時,不良率會明顯上升。

我的經驗是:如果交期真的很趕,寧可把組裝分成兩班制(早班 + 晚班),讓每班的工作時間控制在 8 小時內,而不是讓同一批人連續加班。這樣雖然管理成本高一點,但品質比較穩定。

品檢出貨:最後一道防線

品檢是出貨前的最後一道防線。標準的品檢流程包含外觀檢查(印刷瑕疵、組裝密合度、表面刮傷)、尺寸檢查(用卡尺抽測關鍵尺寸)、功能檢查(開闔順暢度、磁吸力道)。

抽檢比例通常是 AQL 2.5,也就是每批抽檢一定數量,允許的不良數有上限。但這個標準是「統計上可接受」,不代表「零不良」。如果客戶對品質要求特別高,可能需要提高抽檢比例甚至全檢,這會增加人力成本和時間。

趕交期時,品檢環節最容易被壓縮。有時候貨已經裝車了,品檢報告還沒出來,就先出貨再說。這樣做的風險是:如果這批貨有系統性的品質問題,等客戶發現時已經來不及補救。

我現在的做法是:不管多趕,至少要完成首件檢查和過程抽檢。首件檢查是量產開始時,把第一個成品拿來全面檢查,確認沒問題才繼續生產。過程抽檢是每隔一段時間(通常是每 500 個或每小時)抽一個成品檢查。這樣即使最後沒時間做完整的出貨檢驗,至少過程中的品質是有監控的。

交期壓縮時的取捨邏輯

回到開頭那個威士忌禮盒的案子。18 個工作天要做 5000 個精裝盒,正常流程至少需要 25 天。我們最後是這樣取捨的:

設計確認階段,我們要求客戶在下單前就把所有設計細節確認完畢,不接受「邊做邊改」。這省下了 3 天的來回修改時間。

打樣階段,我們只打了白樣和完成樣,跳過了色樣。但我們在完成樣階段多印了幾張不同色彩濃度的樣張,讓客戶從中選擇可接受的色彩範圍。

印刷階段,我們用海德堡線,雖然排程比較滿,但品質穩定,不用花時間處理色差問題。

組裝階段,我們提前兩週就開始培訓臨時工,讓他們在正式量產前就熟悉產品結構。

品檢階段,我們把抽檢比例從 AQL 2.5 提高到 AQL 1.5,用更嚴格的標準來彌補流程壓縮帶來的風險。

最後我們準時交貨,客訴率控制在 0.3% 以下。但這個結果是建立在很多前置準備和內部協調上的,不是每個案子都能這樣操作。

如果你正在規劃一個禮盒專案,建議在詢價階段就把交期需求講清楚,讓供應商有足夠的時間做準備。關於如何評估供應商的產能與交期承諾,以及採購流程中的風險控管要點,都是值得提前了解的議題。

延伸閱讀:

牛皮紙與銅版紙禮盒材質選擇:印刷適配性與量產穩定度的工程評估

企業禮盒採購的報價結構解讀與供應鏈風險應對:一份給採購主管的實戰備忘錄

相關文章

牛皮紙與銅版紙禮盒材質選擇:印刷適配性與量產穩定度的工程評估

上個月有個食品業的採購經理來找我討論一件事:他們去年做的中秋禮盒用了牛皮紙材質,結果收到客訴說印刷圖案會掉色,用手摸幾下就花掉了。

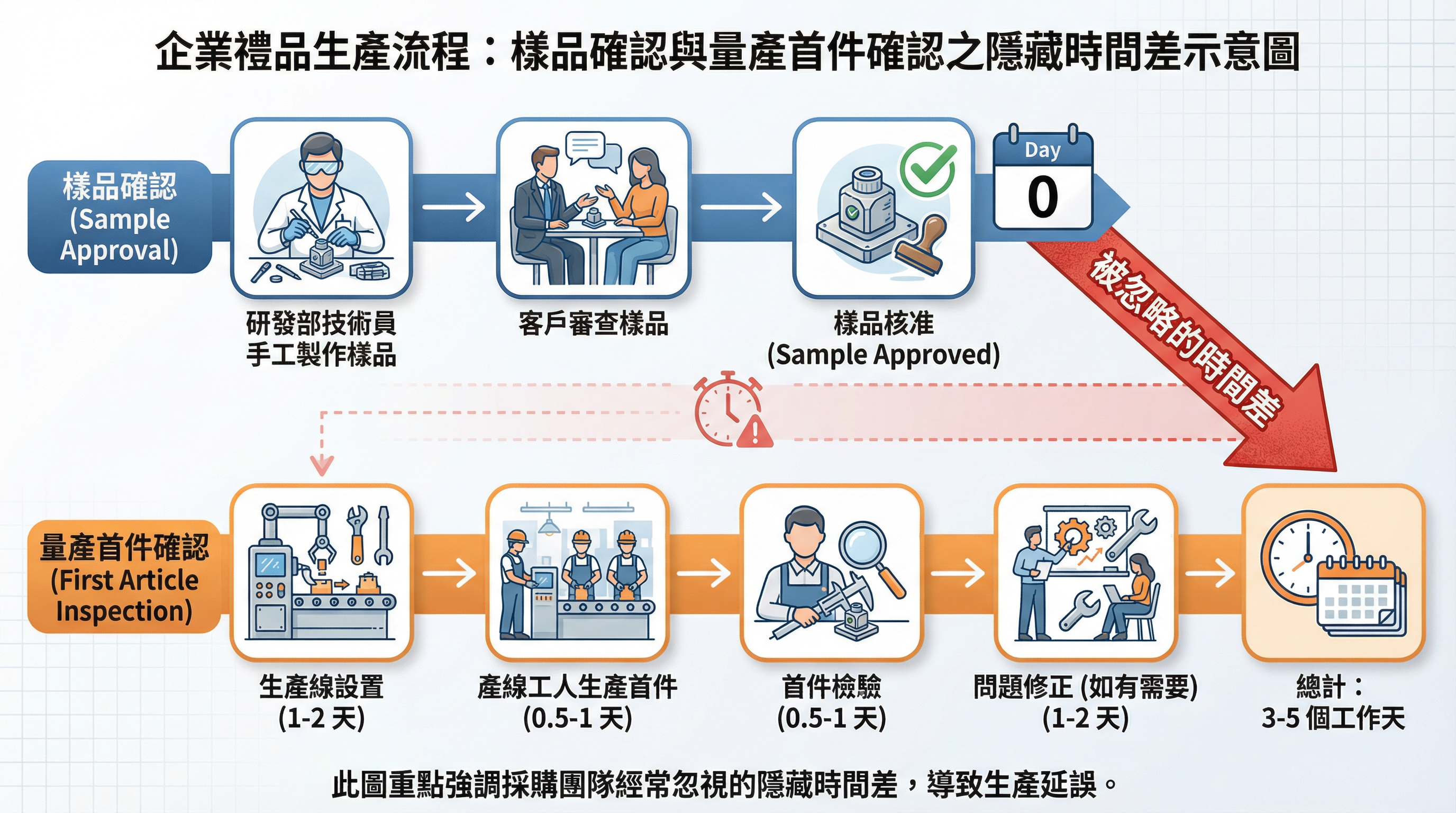

為什麼企業在評估禮盒生產交期時,總是低估「樣品確認」與「量產首件確認」之間的時間差?

採購團隊習慣將「樣品確認」視為設計定案的終點,但實際上樣品確認後還需要「量產首件確認」(First Article Inspection, FAI)。這段時間通常需要 3-5 個工作天,涉及產線準備、設備調整、作業員訓練、首件製作、品質檢驗等步驟。這段「隱藏的時間差」經常被排除在交期計算之外,導致實際交期遠超預期。

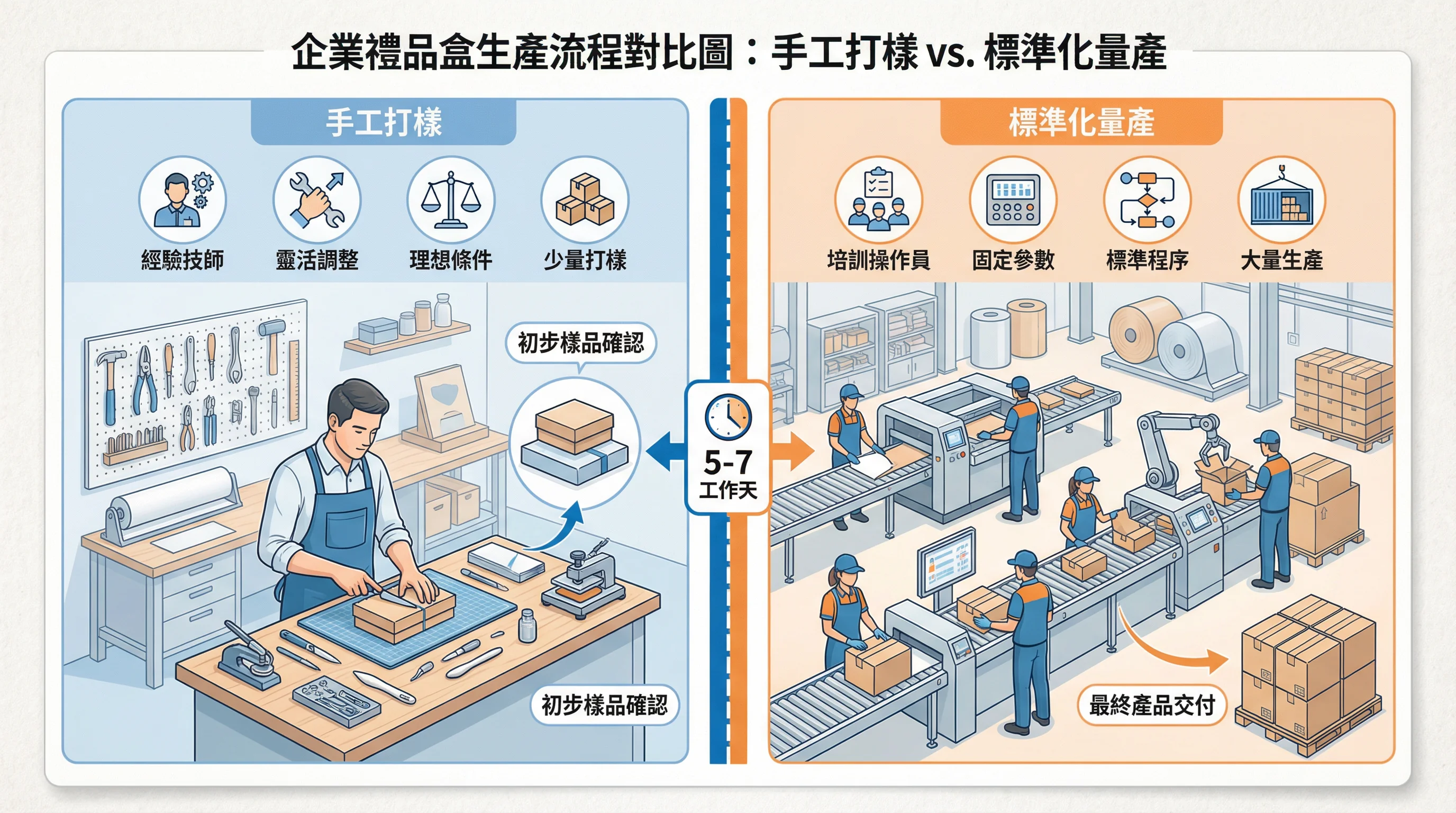

為什麼企業禮盒採購在評估生產交期時,總是低估「打樣與量產之間的工藝轉換時間」?

採購人員習慣將「打樣確認」視為「量產準備完成」,但忽略了打樣與量產之間需要「工藝轉換時間」。打樣通常由資深技師手工製作,量產則需要將這些手工工藝轉換為「可量產的標準作業流程」,包括調整設備參數、訓練作業員、製作作業指導書等,這段時間通常需要 5-7 個工作天。