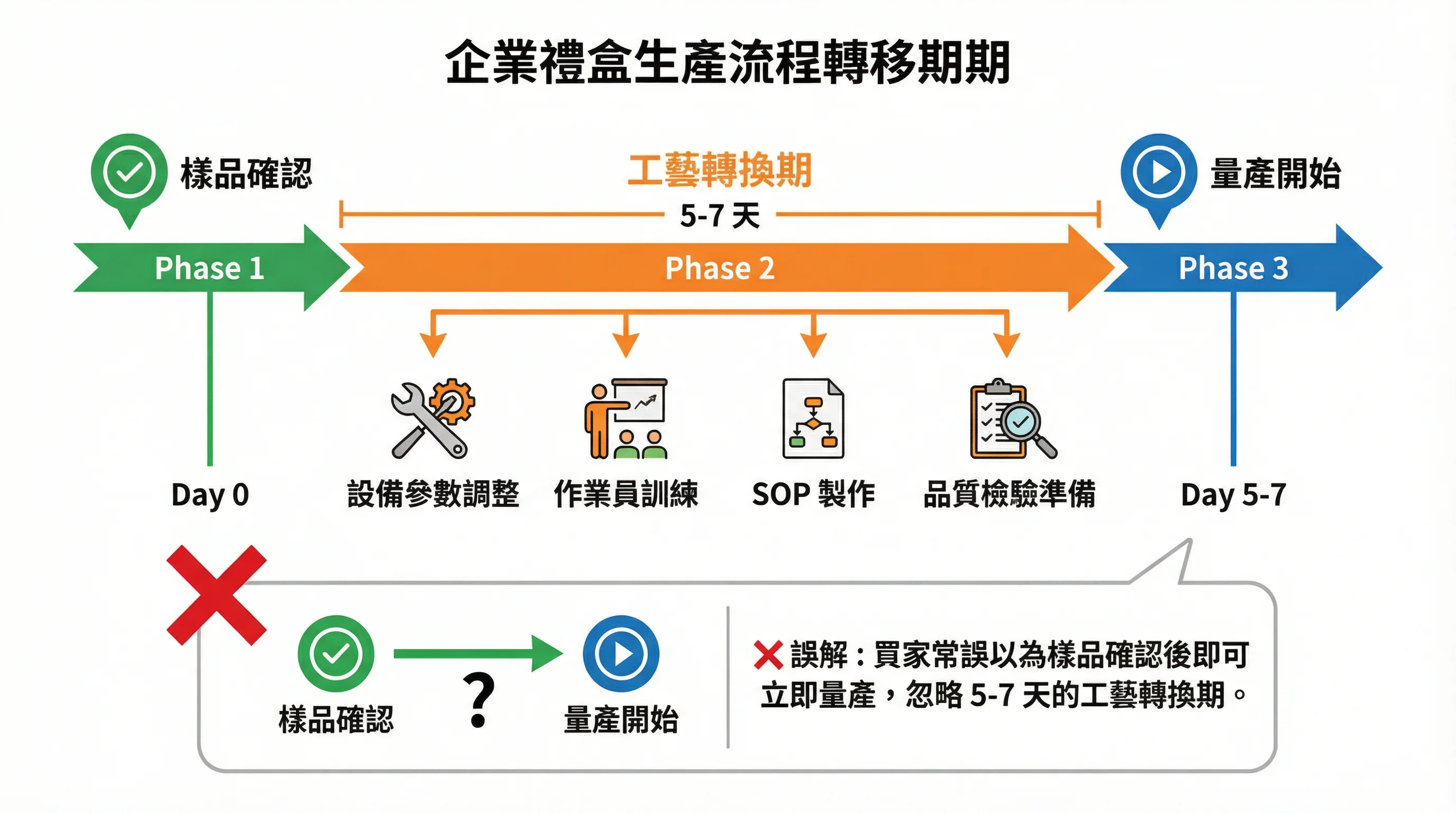

當採購團隊評估企業禮盒交期時,最容易被忽略的環節是打樣確認與量產開始之間的工藝轉換期。大多數採購人員將打樣確認視為量產準備完成的信號,認為工廠收到確認後就能立即啟動產線。但實際上,這兩個節點之間存在關鍵的工藝轉換時間,通常需要五至七個工作天。

從工廠端的視角來看,這種誤判的形成有其結構性原因。當採購人員詢問交期時,工廠業務通常回答「量產需要二十個工作天」,這個數字本身沒有錯,它確實反映了產線實際運作的時間。但這個數字背後隱藏了一個前提:量產流程已經準備就緒。對於標準化產品,這個前提或許成立,因為工廠已有成熟的量產流程與作業指導書。但對於客製化企業禮盒,情況完全不同。每個客製化訂單的打樣,都是由研發部門的資深技師在理想化環境中手工製作的。

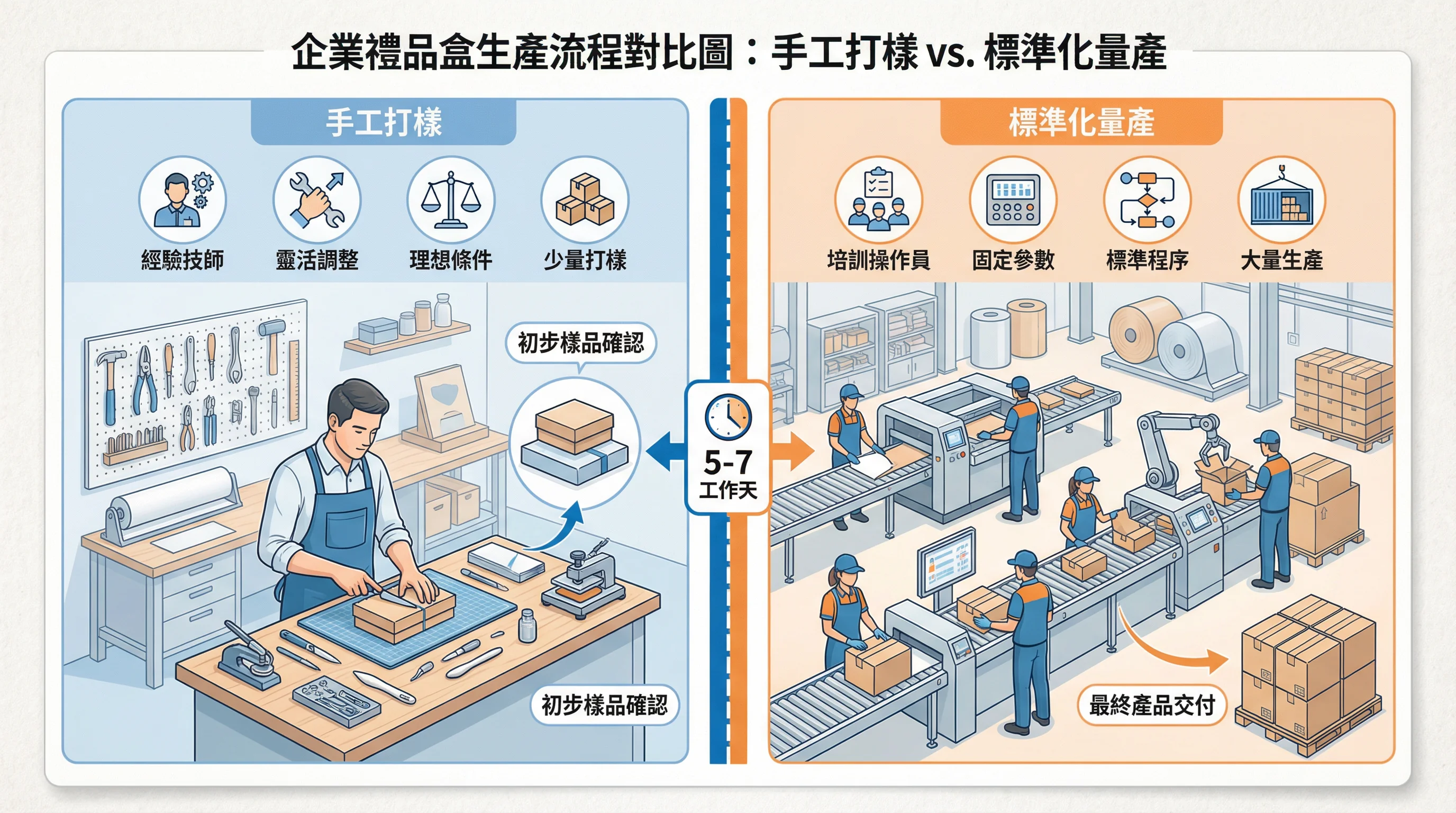

客製化企業禮盒的打樣過程,通常在研發部門的小型工作室中進行。技師使用經過精密校準的設備,作業環境溫度與濕度都經過嚴格控制,材料也是從多個批次中精選出來的最佳樣本。在這種理想化條件下,技師可以製作出完美的樣品。但量產則需要在標準化產線上進行,作業員並非資深技師,設備也是為大量生產而設計的,無法像打樣設備那樣進行精細調整。這些差異意味著,工廠必須在打樣確認後,花費一段時間將手工打樣的流程轉換為可量產的標準化流程。

這段工藝轉換時間,具體包含幾個關鍵步驟。首先是設備參數調整。打樣時使用的設備參數,通常是針對小批量製作優化的,無法直接套用到量產設備上。例如,打樣時使用的印刷機壓力可能設定為一百二十 psi,但量產設備的壓力範圍可能只有一百至一百一十 psi。工廠需要重新測試不同壓力下的印刷效果,找出最適合量產設備的參數組合。這個過程通常需要一至兩個工作天。

其次是作業員訓練。量產產線上的作業員,通常是經過標準化訓練的技術工人,而非打樣階段的資深技師。他們需要學習新的作業流程,包括如何操作設備、如何檢查品質、如何處理異常情況。工廠需要製作詳細的作業指導書,並安排資深技師進行現場示範與指導。這個過程通常需要兩至三個工作天。

第三是品質檢驗準備。打樣階段的品質檢驗,通常由資深技師憑經驗判斷,標準相對模糊。但量產階段需要建立明確的品質檢驗標準與工具。例如,打樣時技師可能憑肉眼判斷印刷色差,但量產階段需要使用色差儀進行量化檢測。工廠需要根據打樣樣品,製作品質檢驗標準書,並準備相應的檢測工具。

最後是試產驗證。在正式啟動量產前,工廠通常會進行一次小批量試產,製作十至二十件產品,檢驗量產流程是否穩定。如果試產過程中發現問題,需要重新調整設備參數或作業流程,並再次進行試產。只有在試產驗證通過後,工廠才會正式啟動大批量生產。

這種誤判在實務中經常發生。首先,工廠在報價階段通常不會主動說明工藝轉換時間。一方面是因為這些細節過於技術性,業務人員擔心說得太複雜會讓客戶困惑;另一方面,工廠也不希望在報價階段就暴露出交期很長的印象。其次,採購人員通常缺乏對製造流程的深入理解,他們習慣將打樣確認視為量產準備完成的信號。第三,當採購人員詢問打樣確認後多久可以交貨時,工廠通常會回答量產需要二十天,而不會特別強調還需要五至七天準備量產。

這種誤判的後果可能相當嚴重。最常見的情況是,當採購人員在打樣確認後的第三週詢問進度時,才發現工廠還在進行工藝轉換,量產尚未正式開始。這時候,採購人員會覺得為什麼當初沒有說清楚,而工廠則會覺得我們一直在準備量產,並沒有拖延。這種認知落差往往會引發雙方的信任危機。

從風險管理的角度來看,這種誤判還會影響採購團隊的內部協調。當採購人員向內部利益相關者承諾禮盒會在打樣確認後三週到貨時,如果最終因為工藝轉換時間而延誤,採購團隊的專業形象就會受到質疑。因此,採購人員在評估交期時,應該將工藝轉換時間納入考量,而不是將打樣確認視為量產開始的時間點。

值得注意的是,工藝轉換時間的長短,與產品的複雜度密切相關。對於結構簡單、工藝成熟的產品,工藝轉換時間可能只需要三至五天。但對於結構複雜、工藝創新的產品,工藝轉換時間可能需要七至十天,甚至更長。因此,採購人員在詢價階段,應該主動詢問這個產品的工藝轉換時間大約需要多久,而不是假設所有產品的工藝轉換時間都是固定的。

從更廣的角度來看,工藝轉換時間的存在,反映了客製化生產的本質特性。客製化意味著每個訂單都需要獨特的生產流程,而這種獨特性必然會帶來準備時間。採購人員需要理解的是,評估生產交期不只是簡單地加總打樣時間與量產時間,而是要理解打樣與量產之間的技術轉換過程。只有建立這種系統性的理解,才能做出更準確的時間評估。

為什麼企業禮盒採購在評估生產交期時,總是低估「多種特殊物料的前置時間累積效應」?

為什麼企業禮盒採購在評估生產交期時,總是低估品質檢驗前置時間的累積效應?

相關文章

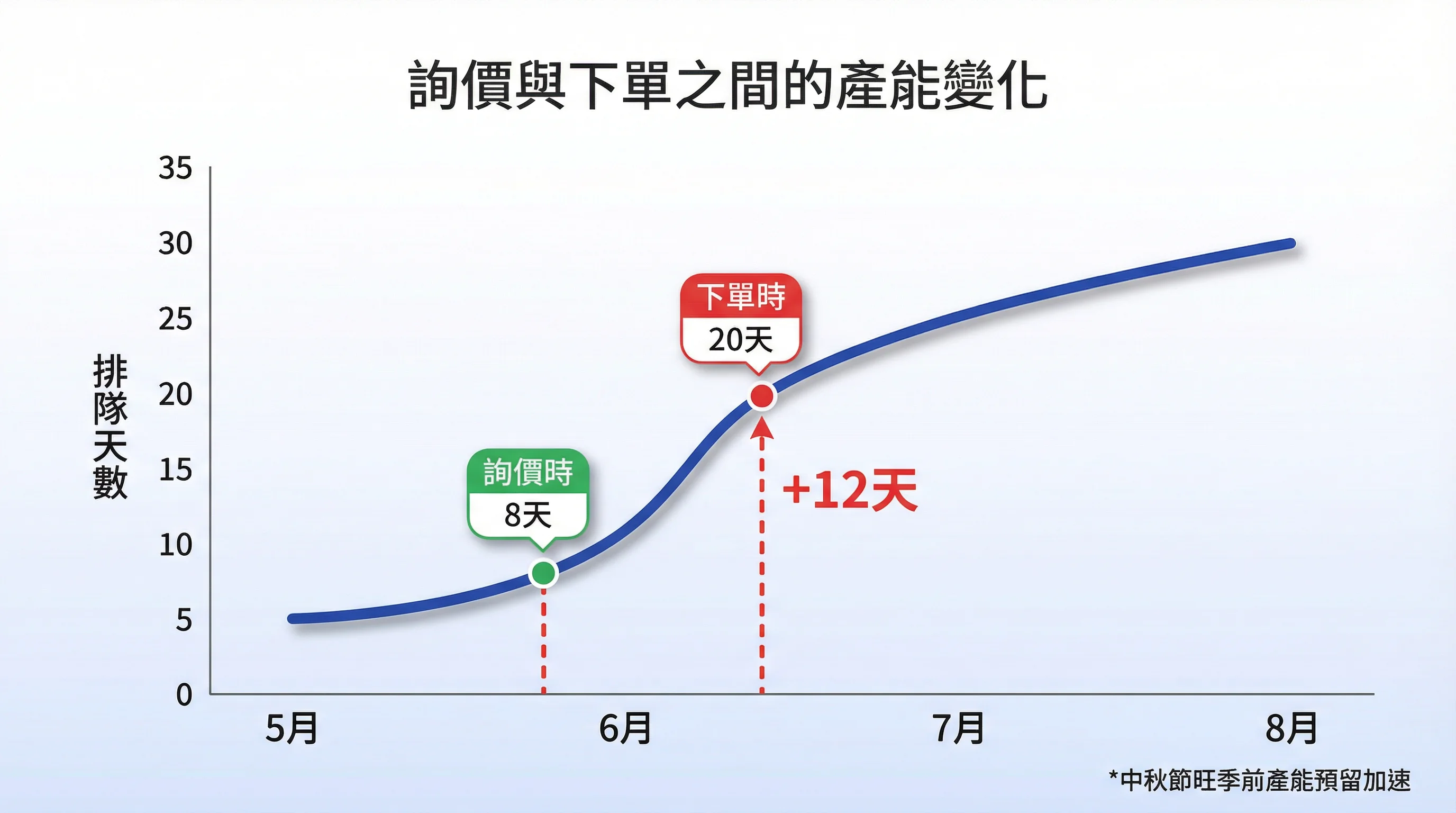

為什麼企業禮盒採購在評估生產交期時,總是低估「詢價與下單之間的產能變化」?

採購人員習慣將「詢價時的交期」當作「下單時的交期」,但忽略了工廠在這段期間內的產能預留狀況可能已經改變。特別是在節慶旺季前 2-3 個月,工廠的產能預留速度非常快,導致「詢價時說 20 天,下單時變 35 天」的情況。這種誤判會導致交期延誤、錯過節慶檔期,或被迫接受更高的急單加價。

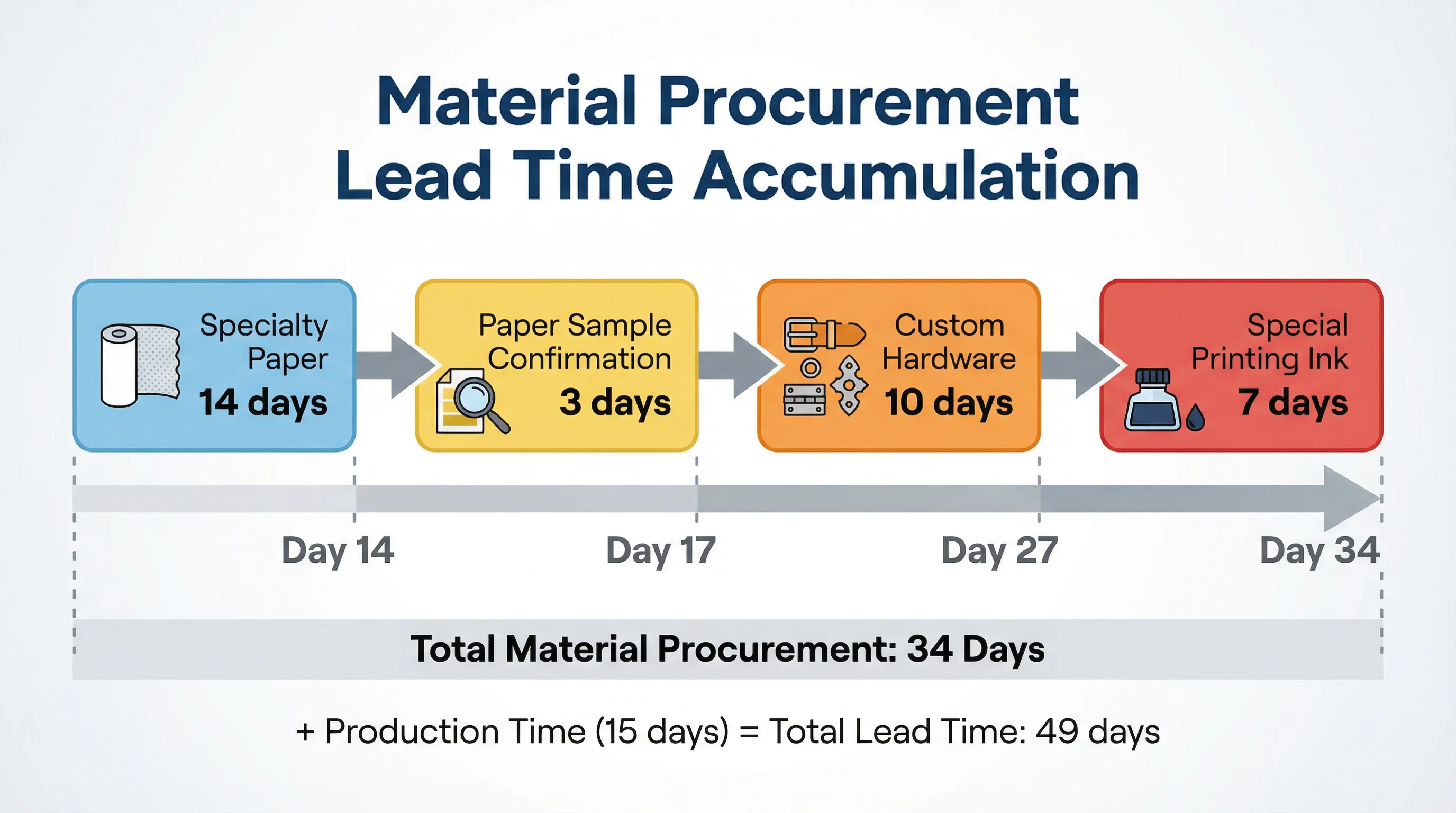

為什麼企業禮盒採購在評估生產交期時,總是低估「多種特殊物料的前置時間累積效應」?

採購人員習慣將「工廠生產時間」與「交期」畫上等號,但忽略了「物料採購前置時間」。更嚴重的是,當訂單中包含多種特殊物料時(特殊紙材、特殊五金配件、特殊印刷油墨),這些前置時間不是「並行」而是「串行累積」的,導致交期被嚴重低估。

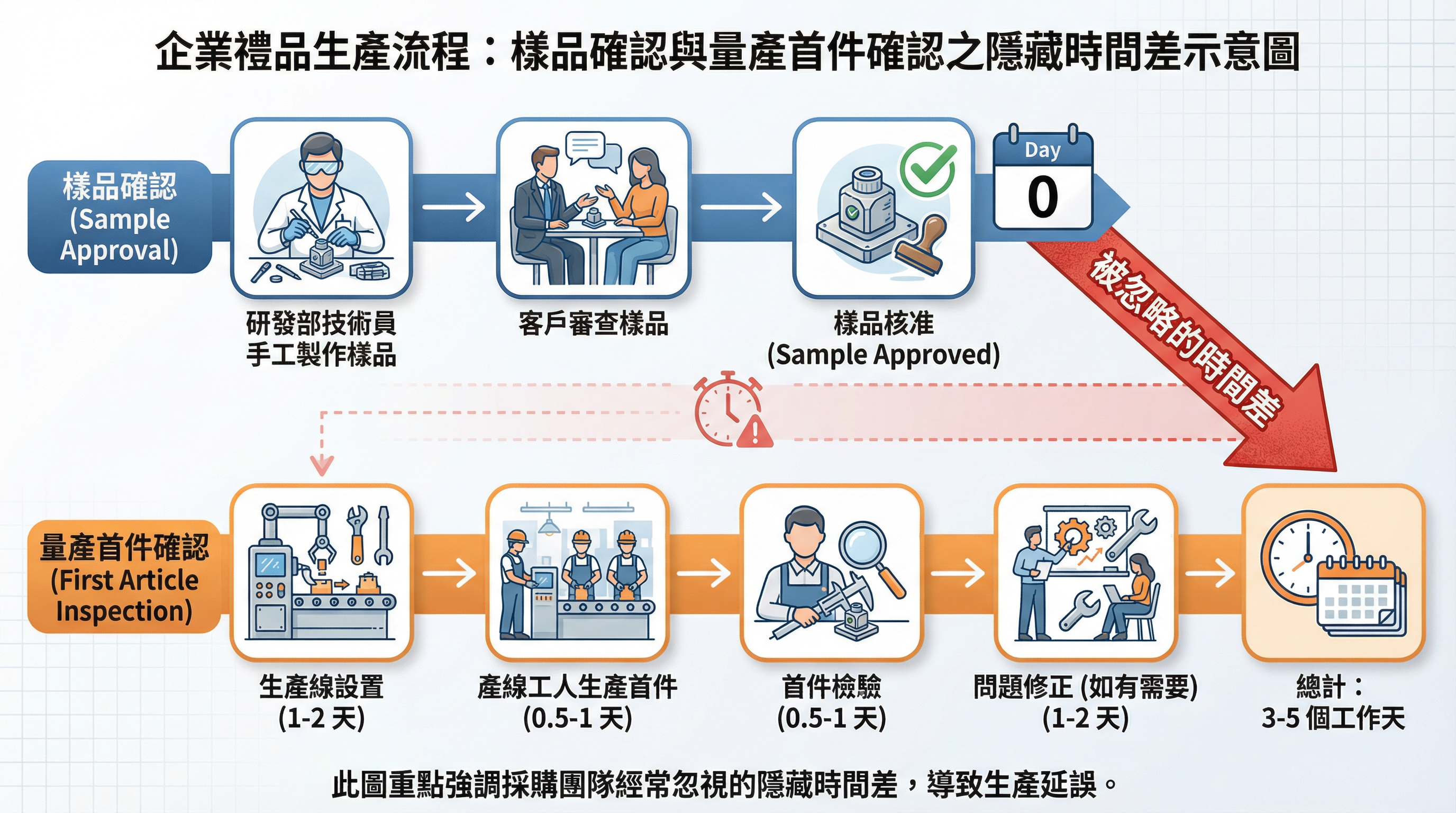

為什麼企業在評估禮盒生產交期時,總是低估「樣品確認」與「量產首件確認」之間的時間差?

採購團隊習慣將「樣品確認」視為設計定案的終點,但實際上樣品確認後還需要「量產首件確認」(First Article Inspection, FAI)。這段時間通常需要 3-5 個工作天,涉及產線準備、設備調整、作業員訓練、首件製作、品質檢驗等步驟。這段「隱藏的時間差」經常被排除在交期計算之外,導致實際交期遠超預期。