壓凹凸(Embossing/Debossing)是高端禮盒最常用的表面處理工藝之一,但很多廠商都遇過同樣的問題:模具用沒幾次就磨損、壓出來的圖案深度不一致、甚至紙張被壓破。這些問題背後,其實都跟壓力控制和模具管理有關。

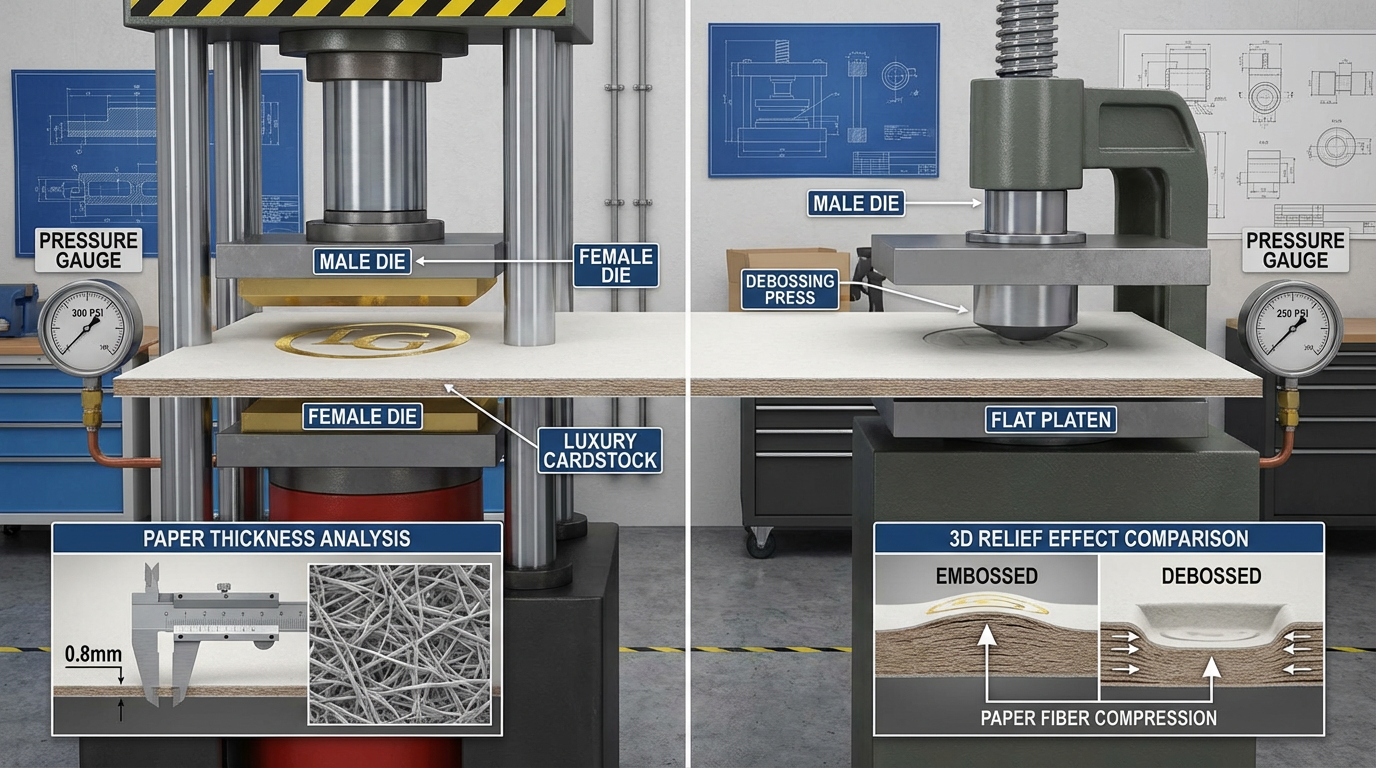

從設備管理的角度來看,壓凹凸工藝的核心在於「壓力」和「溫度」的精準控制。壓力太小,圖案不夠立體;壓力太大,紙張容易破損。而且不同厚度的紙張,需要的壓力也不一樣。這就是為什麼有些廠商做出來的效果總是不穩定。

我們工廠用的是液壓式壓凹凸機,壓力範圍可以調整到 50-300 PSI。一般來說,250-300gsm 的卡紙需要 150-200 PSI 的壓力,如果是 350gsm 以上的厚卡紙,就要提高到 220-280 PSI。但這只是參考值,實際操作時還要看紙張的纖維方向、含水率、還有模具的精細度。

模具材質的選擇邏輯

壓凹凸模具主要分兩種:金屬模(通常是銅模或鋅模)和樹脂模。金屬模的優點是耐用、壓出來的圖案銳利,但成本高、製作時間長。樹脂模便宜很多,但壽命短,大概壓個 5000-8000 次就會開始磨損。

我們去年做過一個測試,用銅模壓了 50,000 次,圖案的深度誤差還在 ±0.05mm 以內。但同樣的圖案用樹脂模壓,到 6000 次左右就開始出現邊緣模糊的問題。所以如果是長期生產、或是對品質要求很高的訂單,我都會建議用金屬模。

不過金屬模也有個缺點:重量。一個 A4 大小的銅模重量可以達到 3-5 公斤,如果圖案很複雜,重量還會更高。這對於壓凹凸機的承重和穩定性是個考驗。我們工廠的機器是德國進口的,承重沒問題,但如果你用的是國產機,就要特別注意這一點。

壓力分佈的均勻性問題

很多人以為壓凹凸就是「把模具往下壓」這麼簡單,其實不然。如果壓力分佈不均勻,壓出來的圖案會有深有淺,甚至出現「局部壓破」的情況。

我們工廠用的是四柱式液壓機,可以確保四個角的壓力誤差在 ±5% 以內。但即使這樣,還是會遇到壓力不均的問題。後來我們發現,問題出在「墊板」上。如果墊板的平整度不夠,或是有局部凹陷,就會導致壓力分佈不均。

解決方法是定期檢查墊板的平整度,用千分尺測量,誤差不能超過 0.1mm。如果墊板已經變形,就要及時更換。我們現在每個月都會檢查一次墊板,自從這樣做之後,壓力不均的問題幾乎沒再出現過。

還有一個容易被忽略的細節:紙張的含水率。如果紙張太乾,壓凹凸時容易破裂;如果太濕,壓出來的圖案會回彈,立體感不夠。我們實驗室測過,紙張的含水率最好控制在 6-8% 之間,這樣壓出來的效果最穩定。

模具壽命的延長策略

模具的壽命直接影響生產成本。一個銅模的製作成本大概在 8000-15000 元之間,如果只能用幾萬次就報廢,那成本會很高。我們工廠通過幾個方法,把模具壽命延長了 30-50%。

首先是定期清潔。壓凹凸過程中,紙張的纖維和灰塵會黏在模具表面,時間久了會影響圖案的清晰度。我們每壓 1000 次就會用軟毛刷清潔一次模具,並用壓縮空氣吹掉細小的紙屑。

其次是避免過度加壓。有些操作員為了讓圖案更立體,會把壓力調得很高,但這樣會加速模具磨損。我們規定操作員必須按照標準壓力表來設定,不能隨意調整。

還有一個關鍵:模具的儲存環境。金屬模如果長期暴露在潮濕環境中,會生鏽、腐蝕。我們現在把所有模具都存放在恆溫恆濕的倉庫裡,溫度控制在 20-25°C,濕度控制在 40-60%。這樣做之後,模具的使用壽命明顯延長了。

溫度控制的重要性

很多人只注意壓力,卻忽略了溫度。其實壓凹凸工藝中,溫度也很重要。尤其是對於覆膜紙或是表面有塗層的紙張,溫度太高會導致塗層融化、黏在模具上;溫度太低,壓出來的圖案不夠清晰。

我們工廠的壓凹凸機配有加熱功能,可以把模具加熱到 60-100°C。一般來說,普通卡紙不需要加熱,但如果是覆膜紙或是金銀卡紙,就需要把溫度調到 70-80°C,這樣壓出來的效果會更好。

不過要注意的是,溫度太高會加速模具氧化。我們測試過,如果長期在 90°C 以上的溫度下工作,銅模的表面會出現氧化層,影響圖案的銳利度。所以我們現在都把溫度控制在 80°C 以下,除非客戶有特殊要求。

品質檢驗的標準化流程

壓凹凸工藝的品質檢驗不能只靠肉眼,必須用專業工具。我們工廠用的是深度測量儀,可以精確測量圖案的凹凸深度,誤差在 ±0.01mm 以內。

一般來說,壓凹(Embossing)的深度要達到 0.3-0.5mm,才能有明顯的立體感。壓凸(Debossing)的深度則要控制在 0.2-0.4mm,太深的話紙張背面會有明顯的凸起,影響美觀。

我們每批產品都會抽檢 5-10 個樣品,測量圖案的深度、邊緣的銳利度、還有紙張的破損情況。如果發現深度誤差超過 ±0.1mm,就要立即停機檢查,調整壓力或更換模具。

還有一個檢驗重點:圖案的對位精度。如果壓凹凸的圖案跟印刷圖案沒有對齊,整個禮盒的質感就會大打折扣。我們用的是光學對位系統,可以把對位誤差控制在 ±0.5mm 以內。

成本控制與效率提升

壓凹凸工藝的成本主要來自三個方面:模具成本、人工成本、還有機器折舊。如果想降低成本,就要從這三個方面下手。

模具成本可以通過延長壽命來降低,這個前面已經講過了。人工成本則可以通過自動化來降低。我們工廠去年引進了自動送紙系統,原本需要兩個操作員的工作,現在一個人就能搞定,人工成本降低了 40%。

機器折舊成本則要看設備的使用率。如果機器每天只開 4-5 小時,折舊成本就會很高。我們現在把壓凹凸機的使用率提高到每天 10-12 小時,折舊成本分攤下來就低很多。

當然,提高使用率的前提是要有足夠的訂單。如果訂單不穩定,機器閒置的時間就會很長。這時候可以考慮接一些外包訂單,或是跟其他廠商合作,共享設備。

相關文章: