禮盒的覆膜工藝看起來簡單,但實際操作起來學問可大了。我們實驗室這幾年測試過上百種覆膜材料,發現很多廠商在選材時都犯了同樣的錯誤:只看價格,不看性能。結果做出來的禮盒,要不就是膜容易脫落,要不就是表面容易刮傷。

從技術研發的角度來看,覆膜材料的選擇要考慮三個關鍵因素:材料類型、厚度、還有黏合劑的種類。這三個因素會直接影響禮盒的外觀質感、耐用性、還有環保性。

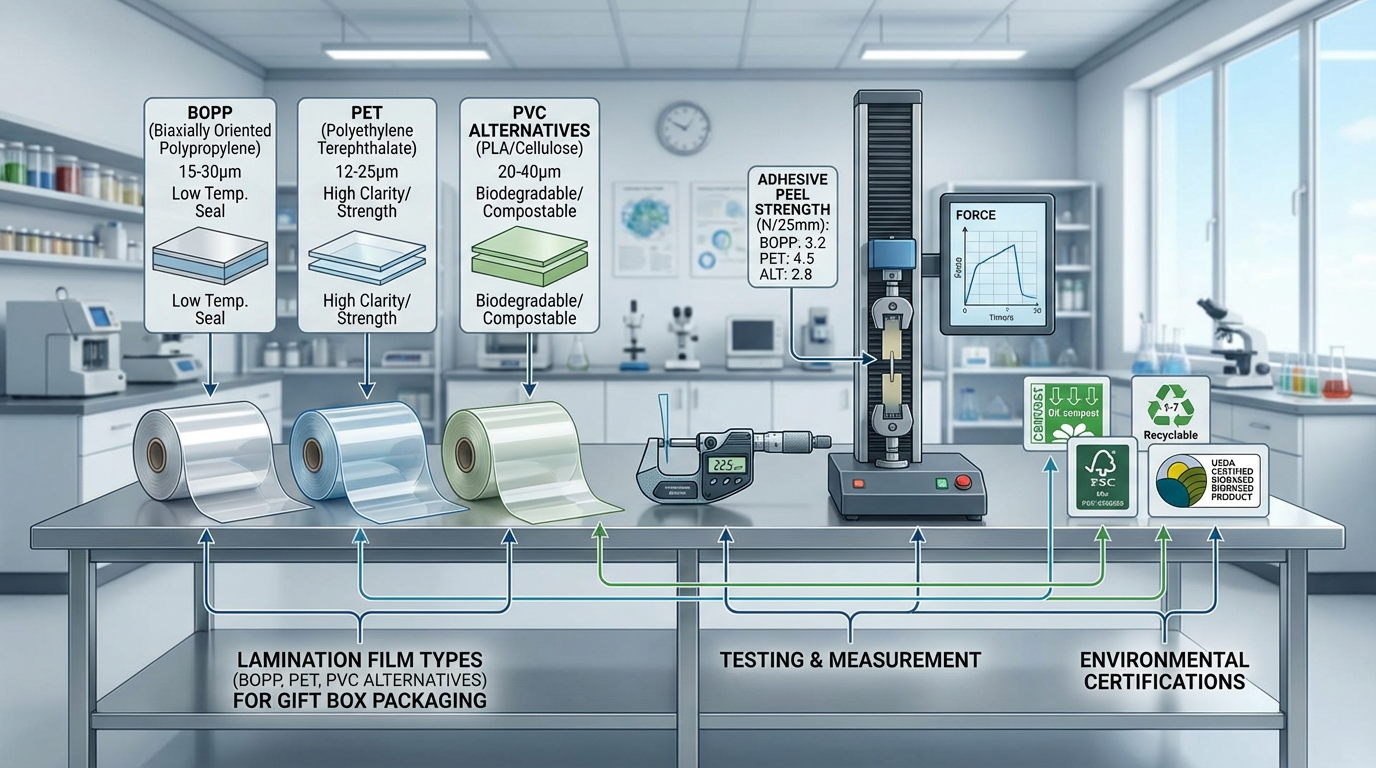

目前市面上最常見的覆膜材料有三種:BOPP(雙向拉伸聚丙烯)、PET(聚對苯二甲酸乙二醇酯)、還有 PVC 替代材料(主要是 PLA 或纖維素基材料)。這三種材料各有優缺點,選擇時要根據具體需求來決定。

BOPP 膜的性能特性

BOPP 膜是最常用的覆膜材料,主要原因是價格便宜、透明度高。我們實驗室測試過,BOPP 膜的透光率可以達到 92-95%,這代表覆膜後的印刷圖案色彩幾乎不會失真。

但 BOPP 膜有個致命缺點:耐溫性差。如果禮盒需要在高溫環境下儲存或運輸(比如夏天的貨櫃車裡),BOPP 膜很容易變形、起泡。我們測試過,當溫度超過 60°C 時,BOPP 膜的尺寸穩定性會明顯下降,收縮率可以達到 2-3%。

還有一個問題:BOPP 膜的黏合強度不夠穩定。如果使用水性膠黏劑,黏合強度通常在 3.0-3.5 N/25mm 之間。但如果環境濕度太高,黏合強度會下降到 2.5 N/25mm 以下,這時候膜就容易脫落。

我們去年幫一家客戶解決過這個問題。他們的禮盒在南部倉庫儲存時,發現有 15% 的產品出現膜脫落的情況。後來我們測試發現,倉庫的濕度長期在 80% 以上,導致水性膠黏劑失效。最後我們建議他們改用溶劑型膠黏劑,問題才解決。

PET 膜的高強度優勢

PET 膜的性能比 BOPP 膜好很多,尤其是耐溫性和機械強度。我們測試過,PET 膜可以在 -40°C 到 150°C 的溫度範圍內保持穩定,這對於需要長途運輸或是在極端環境下儲存的禮盒來說,是個很大的優勢。

PET 膜的黏合強度也比 BOPP 膜高。使用同樣的水性膠黏劑,PET 膜的黏合強度可以達到 4.5-5.0 N/25mm,比 BOPP 膜高出 40-50%。而且 PET 膜的抗刮性更好,用硬度計測試,PET 膜的表面硬度可以達到 3H-4H,而 BOPP 膜只有 H-2H。

但 PET 膜也有缺點:價格貴。同樣厚度的 PET 膜,價格大概是 BOPP 膜的 1.8-2.2 倍。而且 PET 膜的透明度稍微低一點,透光率大概在 88-90% 之間,覆膜後的印刷圖案會稍微暗一點。

我們實驗室做過一個成本效益分析,發現如果禮盒的單價在 50 元以上,用 PET 膜是划算的。因為 PET 膜可以大幅降低產品在運輸和儲存過程中的損壞率,長期來看反而省錢。但如果禮盒的單價只有 20-30 元,那用 BOPP 膜會更合適。

PVC 替代材料的環保挑戰

台灣從 2023 年開始禁用 PVC 包裝材料,這對禮盒業來說是個不小的挑戰。因為 PVC 膜的性能很好、價格也便宜,很多廠商都習慣用 PVC 膜。現在禁用了,就要找替代材料。

目前市面上的 PVC 替代材料主要有兩種:PLA(聚乳酸)膜和纖維素基膜。PLA 膜是生物降解材料,聽起來很環保,但實際使用時問題很多。

我們測試過幾個品牌的 PLA 膜,發現它的耐溫性比 BOPP 膜還差。當溫度超過 50°C 時,PLA 膜就會開始軟化、變形。而且 PLA 膜的黏合強度也不穩定,使用水性膠黏劑時,黏合強度只有 2.0-2.5 N/25mm,比 BOPP 膜還低。

纖維素基膜的性能稍微好一點,但價格很貴,大概是 BOPP 膜的 2.5-3 倍。而且纖維素基膜的透明度不夠,覆膜後的印刷圖案會有霧霧的感覺,影響視覺效果。

我們現在的建議是,如果客戶對環保有強制要求(比如要拿 FSC 認證),那就用纖維素基膜。但如果只是一般的禮盒,還是用 BOPP 膜或 PET 膜比較實際。

黏合強度的測試方法

覆膜品質的好壞,最關鍵的指標就是黏合強度。如果黏合強度不夠,膜就會脫落;如果黏合強度太高,反而會在撕膜時把紙張表面撕破。

我們實驗室用的是剝離強度測試儀,按照 ASTM D903 標準來測試。測試方法是把覆膜樣品裁成 25mm 寬的條狀,然後用測試儀以 300mm/min 的速度拉開,記錄拉開時的力量。

一般來說,禮盒覆膜的黏合強度要達到 3.0 N/25mm 以上,才算合格。如果低於這個數值,膜就容易脫落。但如果超過 6.0 N/25mm,撕膜時就會把紙張表面撕破,這也不行。

我們測試過,影響黏合強度的因素很多,包括膠黏劑的種類、塗布量、覆膜溫度、還有壓力。如果這些參數沒有控制好,黏合強度就會不穩定。

比如說,水性膠黏劑的塗布量如果太少(低於 3 g/m²),黏合強度就會不夠。但如果塗布量太多(超過 8 g/m²),膠黏劑會滲透到紙張裡面,導致紙張變形。我們實驗室測試的最佳塗布量是 4.5-6.0 g/m²。

覆膜溫度與壓力的優化

覆膜工藝中,溫度和壓力的控制也很重要。溫度太低,膠黏劑不能充分融化,黏合強度會不夠。溫度太高,膠黏劑會過度融化,滲透到紙張裡面。

我們實驗室測試過,水性膠黏劑的最佳覆膜溫度是 60-80°C。如果是溶劑型膠黏劑,溫度要提高到 80-100°C。但要注意的是,溫度不能超過紙張的耐熱極限,否則紙張會變黃、變脆。

壓力也很關鍵。覆膜時的壓力通常在 0.3-0.6 MPa 之間,太小的話膜跟紙張貼不緊,太大的話會把紙張壓變形。我們實驗室用的是液壓式覆膜機,可以精確控制壓力,誤差在 ±0.02 MPa 以內。

還有一個容易被忽略的細節:覆膜速度。如果速度太快,膠黏劑還沒完全固化就進入下一道工序,黏合強度會不穩定。我們測試過,覆膜速度最好控制在 15-25 m/min 之間,這樣黏合強度最穩定。

環境因素對覆膜品質的影響

覆膜品質不只跟材料和工藝有關,還跟環境因素有關。我們實驗室做過一個長期追蹤測試,發現溫度和濕度對覆膜品質的影響很大。

如果覆膜車間的溫度太低(低於 18°C),膠黏劑的流動性會變差,黏合強度會下降。如果溫度太高(超過 30°C),膠黏劑會過度融化,導致膜跟紙張之間出現氣泡。

濕度的影響更明顯。如果濕度太高(超過 70%),紙張會吸濕膨脹,覆膜後容易起皺。如果濕度太低(低於 40%),紙張會失水收縮,覆膜後容易出現翹曲。

我們現在的建議是,覆膜車間的溫度要控制在 20-25°C,濕度要控制在 50-60%。這樣覆膜品質最穩定。如果車間沒有恆溫恆濕設備,至少要在覆膜前把紙張放在車間裡靜置 24 小時,讓紙張的含水率跟環境達到平衡。

相關文章:

外部參考資料: