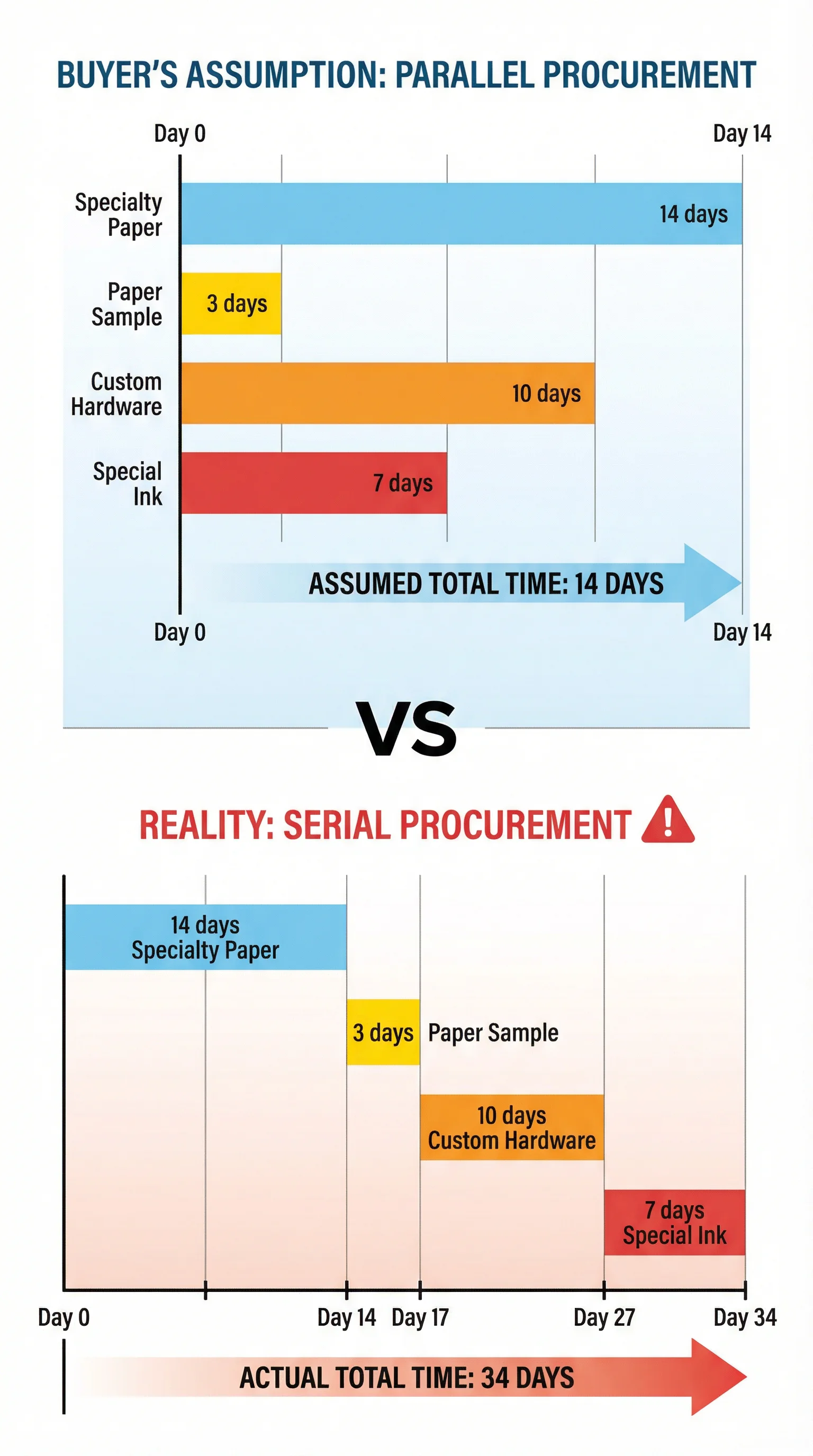

當採購團隊在評估企業禮盒的生產交期時,最常出現的誤判之一,就是將工廠報出的「生產時間」直接當作「總交期」。這種習慣在處理標準化產品時或許問題不大,但在客製化企業禮盒的情境中,卻經常導致嚴重的時間落差。問題的核心在於:當一個訂單包含多種特殊物料時,這些物料的採購前置時間並非如採購人員想像的那樣「並行處理」,而是以一種「串行累積」的方式逐步展開。

從工廠端的視角來看,這種誤判的形成有其結構性原因。當採購人員詢問交期時,工廠業務通常會回答「生產需要 15 個工作天」,這個數字本身並沒有錯,它確實反映了產線實際運作的時間。但這個數字背後隱藏了一個前提:所有物料已經備齊。對於使用常規物料的訂單,這個前提或許成立,因為工廠通常會備有一定庫存。但對於客製化企業禮盒,情況完全不同。

客製化企業禮盒往往需要多種特殊物料:特殊紙材(例如進口美術紙、特殊紋理紙)、客製化五金配件(例如品牌 logo 壓印的磁扣)、特殊印刷油墨(例如符合品牌色號的專色油墨)、以及其他客製化包裝材料。這些物料的採購前置時間各不相同,而且更關鍵的是,它們之間存在著「依賴關係」。

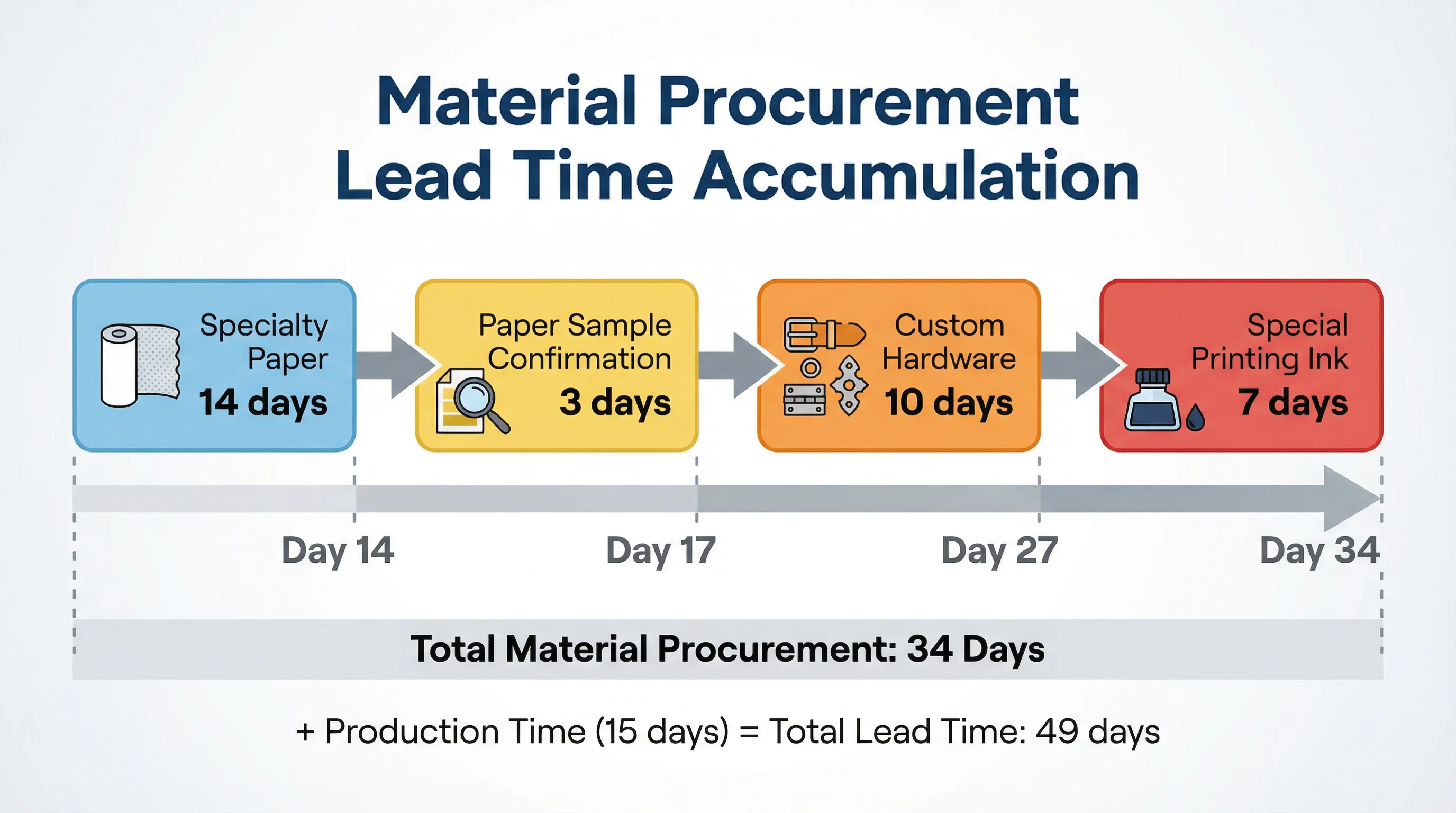

以一個實際案例來說明。某企業訂購一批高階禮盒,需要使用進口義大利美術紙作為外盒材質。這種紙材的採購前置時間是 14 個工作天,因為需要從國外進口。當紙材到貨後,工廠需要先製作紙材樣品,讓客戶確認紙材的觸感、厚度、印刷效果是否符合預期,這個確認流程需要 3 個工作天。只有在紙材確認無誤後,工廠才會向五金配件供應商下單訂製客製化磁扣,因為磁扣的尺寸需要根據最終確認的紙材厚度來調整。客製化五金配件的製作需要 10 個工作天。與此同時,特殊專色油墨的調配也需要 7 個工作天,而且必須在紙材確認後才能開始,因為不同紙材對油墨的吸收性不同,需要調整油墨配方。

如果將這些時間串聯起來,物料採購的總前置時間是:14 天(紙材)+ 3 天(紙材確認)+ 10 天(五金配件,與油墨並行)= 27 天。再加上 15 天的生產時間,總交期是 42 天。但採購人員在評估時,往往會以為這些物料可以「同時採購」,因此預估的交期只有 14 天(最長的物料採購時間)+ 15 天(生產時間)= 29 天。這 13 天的落差,就是「串行累積效應」造成的。

這種誤判在實務中經常發生,原因有幾個層面。首先,工廠在報價階段通常不會主動說明物料採購的依賴關係。一方面是因為這些細節過於技術性,業務人員擔心說得太複雜會讓客戶困惑;另一方面,工廠也不希望在報價階段就暴露出「交期很長」的印象,以免失去訂單。其次,採購人員通常缺乏對製造流程的深入理解,他們習慣將「採購」視為一個單一的時間區塊,而沒有意識到不同物料之間的依賴關係。第三,當採購人員詢問「各項物料的採購時間」時,工廠通常會列出每項物料的「單獨採購時間」,而不會特別強調「這些時間是串行的」。

這種誤判的後果可能相當嚴重。最常見的情況是,當訂單進入生產階段後,採購人員才發現某個物料還在採購中,導致整個生產流程被迫暫停。這時候,工廠會告知「需要再等 X 天」,但採購人員會覺得「為什麼當初沒有說清楚」。更糟的情況是,當發現某個物料的採購時間過長時,採購人員可能會要求工廠「先用替代物料」,但這往往會導致成品與樣品不一致,引發後續的品質爭議。

從工廠端的經驗來看,要避免這種誤判,最有效的方式是在報價階段就要求工廠提供「物料採購時間表」。這份時間表應該清楚標示每項物料的採購前置時間、以及物料之間的依賴關係。例如,時間表應該明確說明「紙材需要 14 天,紙材確認後才能訂製五金配件,五金配件需要 10 天」,而不是只說「紙材 14 天、五金配件 10 天」。這樣的時間表可以幫助採購人員建立正確的時間預期。

另一個關鍵是,採購人員需要主動詢問「哪些物料需要先確認樣品才能大量採購」。在企業禮盒的生產中,紙材、布料、皮革等材質類物料通常需要先確認樣品,因為這些物料的觸感、色澤、厚度會直接影響後續的加工參數。如果採購人員能在詢價階段就確認這些依賴關係,就能更準確地評估總交期。

此外,採購人員也需要理解「物料採購的地理因素」。如果某項物料需要從國外進口,那麼除了物料本身的製作時間外,還需要加上國際運輸時間(通常 7-14 天)、以及海關清關時間(通常 2-5 天)。這些時間往往被忽略,但它們確實會影響總交期。在評估涉及進口物料的訂單時,採購人員應該主動詢問「這項物料是國內採購還是進口」,並將運輸與清關時間納入考量。

值得注意的是,即使工廠提供了詳細的物料採購時間表,採購人員仍然需要預留一定的緩衝時間。因為物料採購過程中可能出現各種意外:供應商臨時缺貨、物料品質不符需要重新採購、運輸延誤等。根據經驗,對於包含多種特殊物料的訂單,建議在物料採購時間的基礎上額外預留 10-15% 的緩衝時間。

在某些情況下,採購人員可以與工廠協商「分階段確認」的方式來縮短總交期。例如,如果紙材的選擇範圍可以限縮在幾個常用選項內,工廠可以提前備貨這幾種紙材,這樣就能省去 14 天的紙材採購時間。或者,如果五金配件的設計可以標準化,工廠也可以提前製作一批通用配件,只在最後階段進行 logo 壓印,這樣可以將 10 天的配件製作時間縮短為 3-5 天。這些協商需要採購人員對產品設計有一定的彈性,但確實可以有效縮短總交期。

從更廣的角度來看,物料採購前置時間的串行累積效應,反映了客製化生產的本質特性。客製化意味著每個環節都需要根據客戶的具體需求來調整,而這種調整必然會帶來時間成本。採購人員需要理解的是,評估生產交期不只是簡單地加總各個環節的時間,而是要理解這些環節之間的邏輯關係與依賴結構。只有建立這種系統性的理解,才能做出更準確的時間評估,避免因誤判而導致的交期延誤與專案風險。

在實務操作中,有經驗的採購人員會在專案初期就與工廠的專案經理進行深入溝通,共同繪製一份「物料採購甘特圖」,清楚標示每項物料的採購時間、依賴關係、以及關鍵路徑。這份甘特圖不僅可以幫助採購人員掌握專案進度,也可以作為內部溝通的依據,讓行銷、財務、法務等部門理解「為什麼這個訂單需要這麼長的時間」。這種透明化的溝通方式,往往是避免交期誤判的最有效手段。

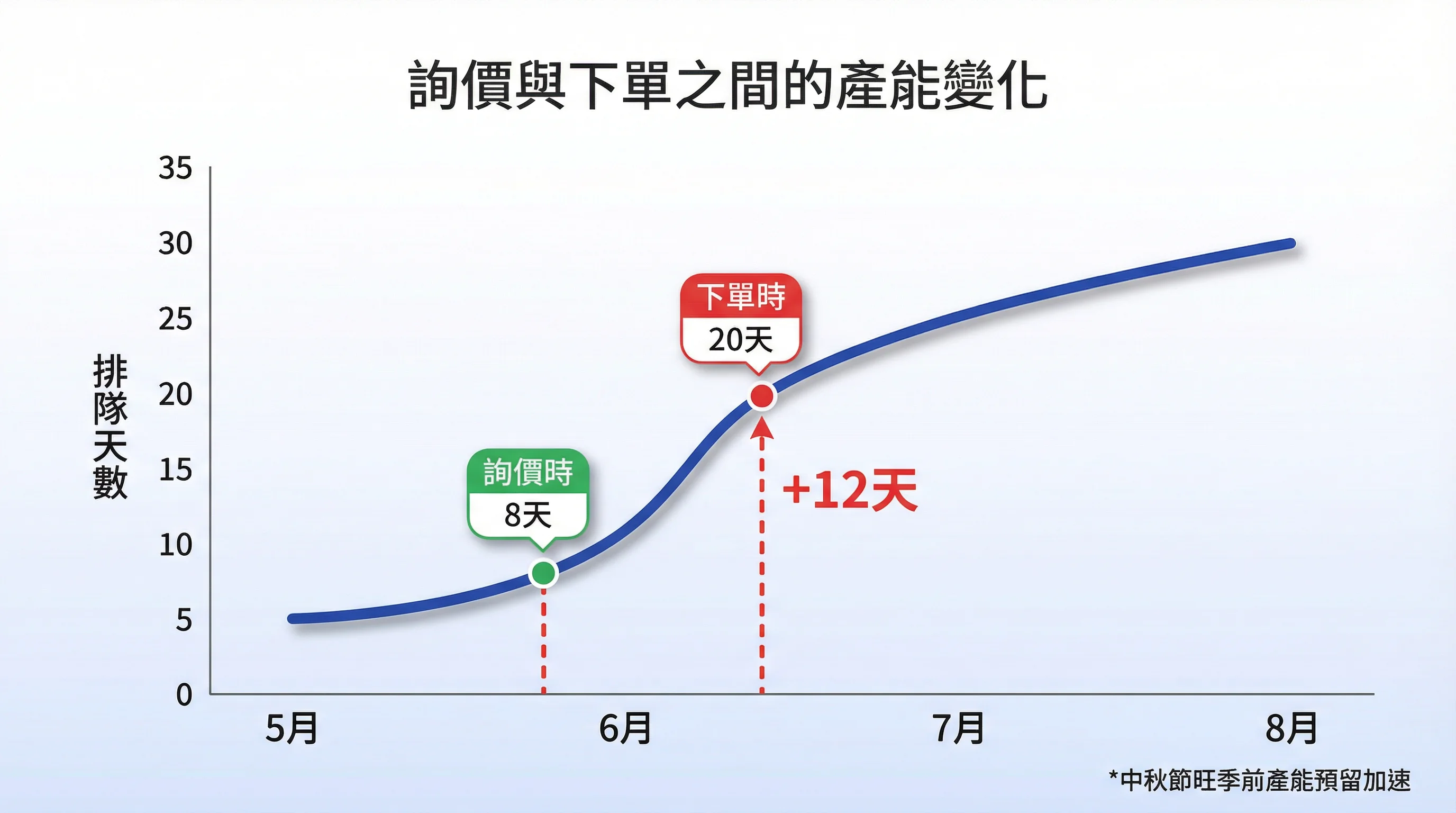

為什麼企業禮盒採購在評估生產交期時,總是低估「詢價與下單之間的產能變化」?

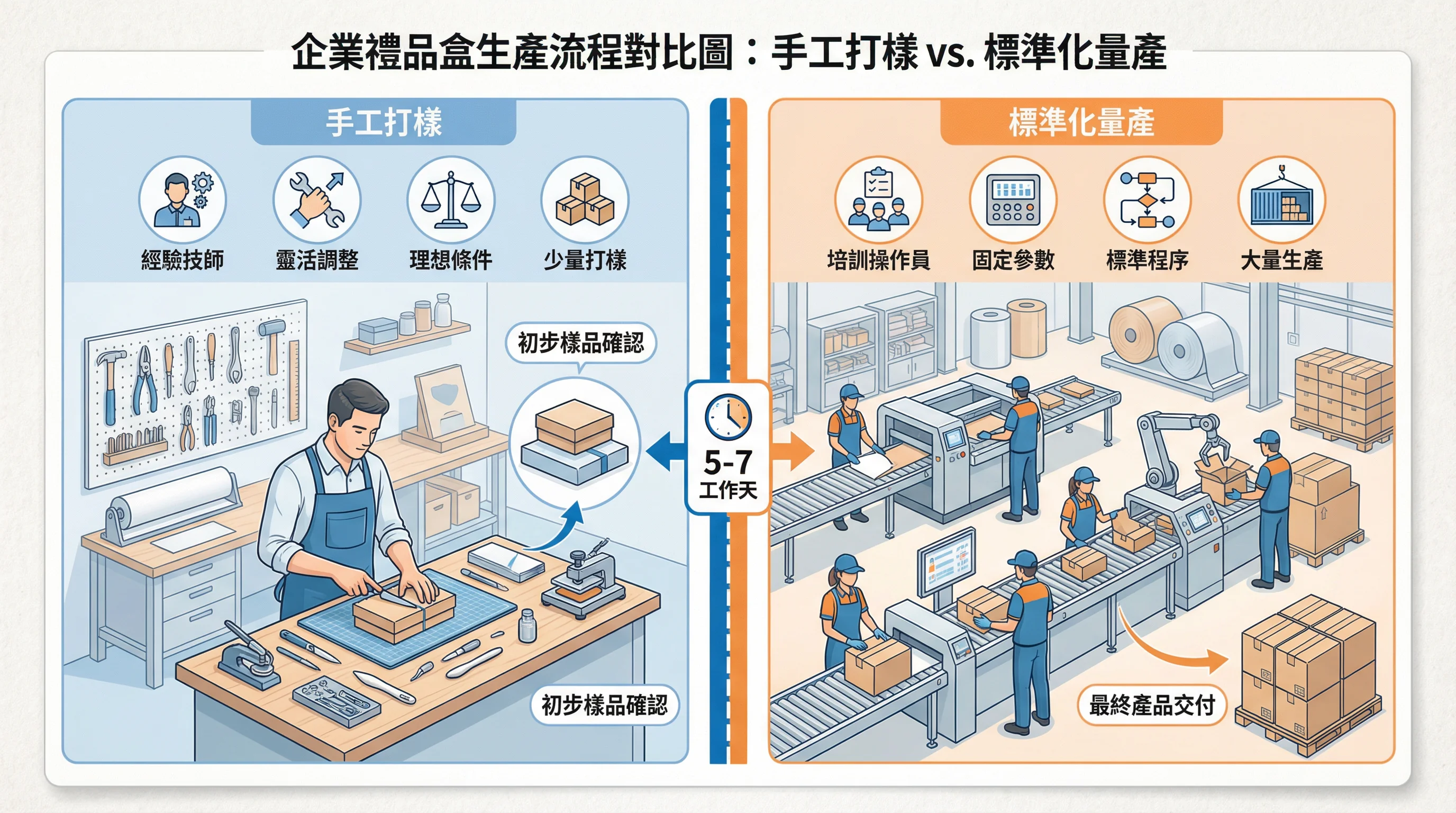

為什麼企業禮盒採購在評估生產交期時,總是低估「打樣與量產之間的工藝轉換時間」?

相關文章

為什麼企業禮盒採購在評估生產交期時,總是低估「詢價與下單之間的產能變化」?

採購人員習慣將「詢價時的交期」當作「下單時的交期」,但忽略了工廠在這段期間內的產能預留狀況可能已經改變。特別是在節慶旺季前 2-3 個月,工廠的產能預留速度非常快,導致「詢價時說 20 天,下單時變 35 天」的情況。這種誤判會導致交期延誤、錯過節慶檔期,或被迫接受更高的急單加價。

為什麼企業禮盒採購在評估生產交期時,總是低估「打樣與量產之間的工藝轉換時間」?

採購人員習慣將「打樣確認」視為「量產準備完成」,但忽略了打樣與量產之間需要「工藝轉換時間」。打樣通常由資深技師手工製作,量產則需要將這些手工工藝轉換為「可量產的標準作業流程」,包括調整設備參數、訓練作業員、製作作業指導書等,這段時間通常需要 5-7 個工作天。

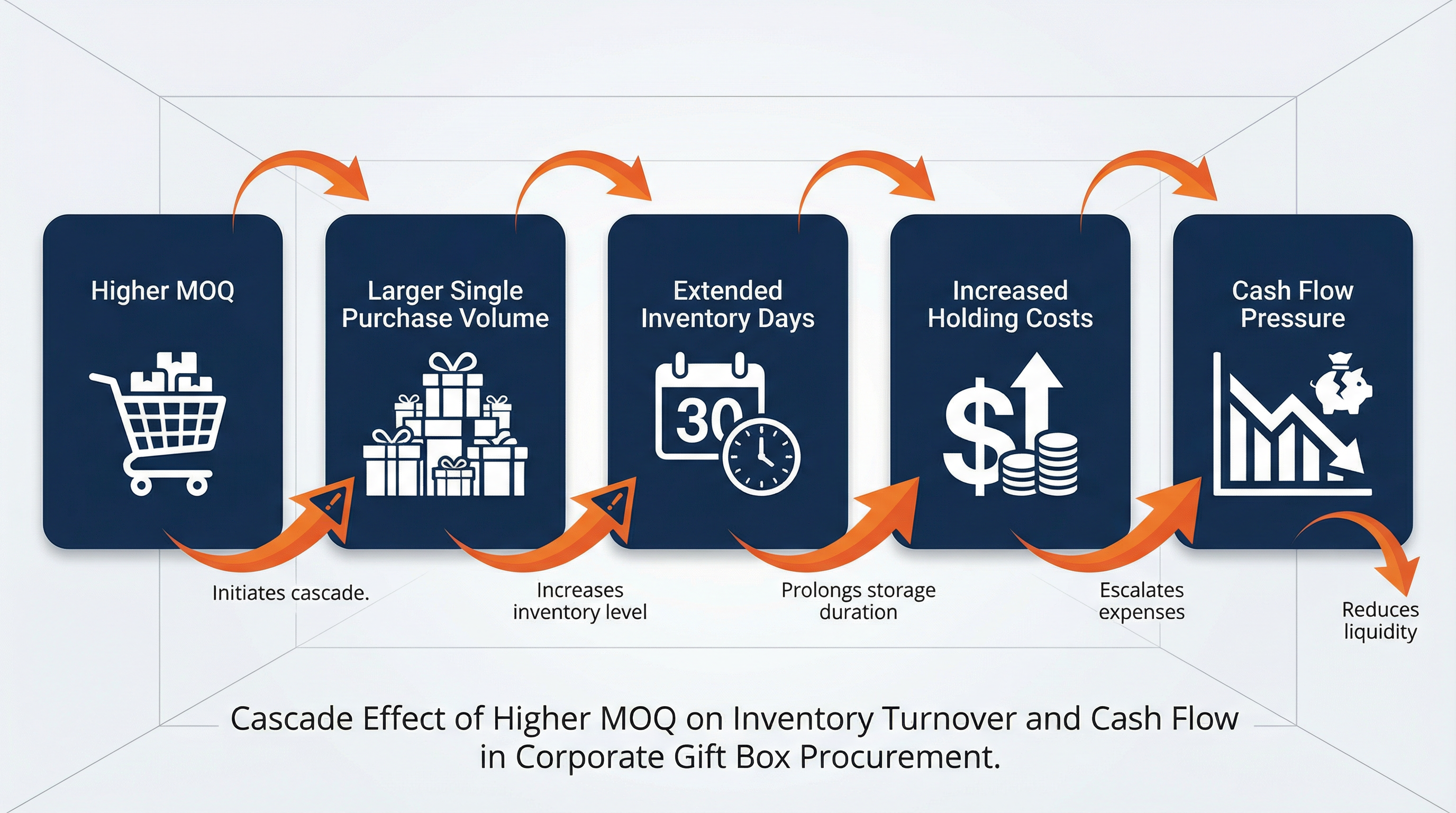

為什麼企業禮盒採購在評估 MOQ 時,總是低估『庫存週轉率變化』的連鎖效應?

在企業禮盒採購的實務場景中,最小訂購量的決策往往被視為一個相對單純的成本計算問題。採購團隊習慣將注意力集中在單價優勢上,當供應商提出『訂購 500 盒可享單價降低 15%』的條件時,這個數字上的吸引力往往會主導整個決策流程。然而,在實際執行層面,這類決策經常在六個月後暴露出一個被系統性低估的問題:庫存週轉率的結構性變化,以及隨之而來的成本累積效應。