在協助企業客戶處理禮盒採購專案時,我們經常觀察到一個現象:採購團隊在評估供應商報價時,會仔細比對單價、MOQ、交期,但當談到「保存期限」時,往往只確認產品標示上寫著「12 個月」或「18 個月」,就認為這個數字代表了實際可運用的時間窗口。這種理解方式在大多數情況下不會立即造成問題,但當訂購數量接近或超過年度實際需求時,保存期限管理的複雜度就會開始浮現。

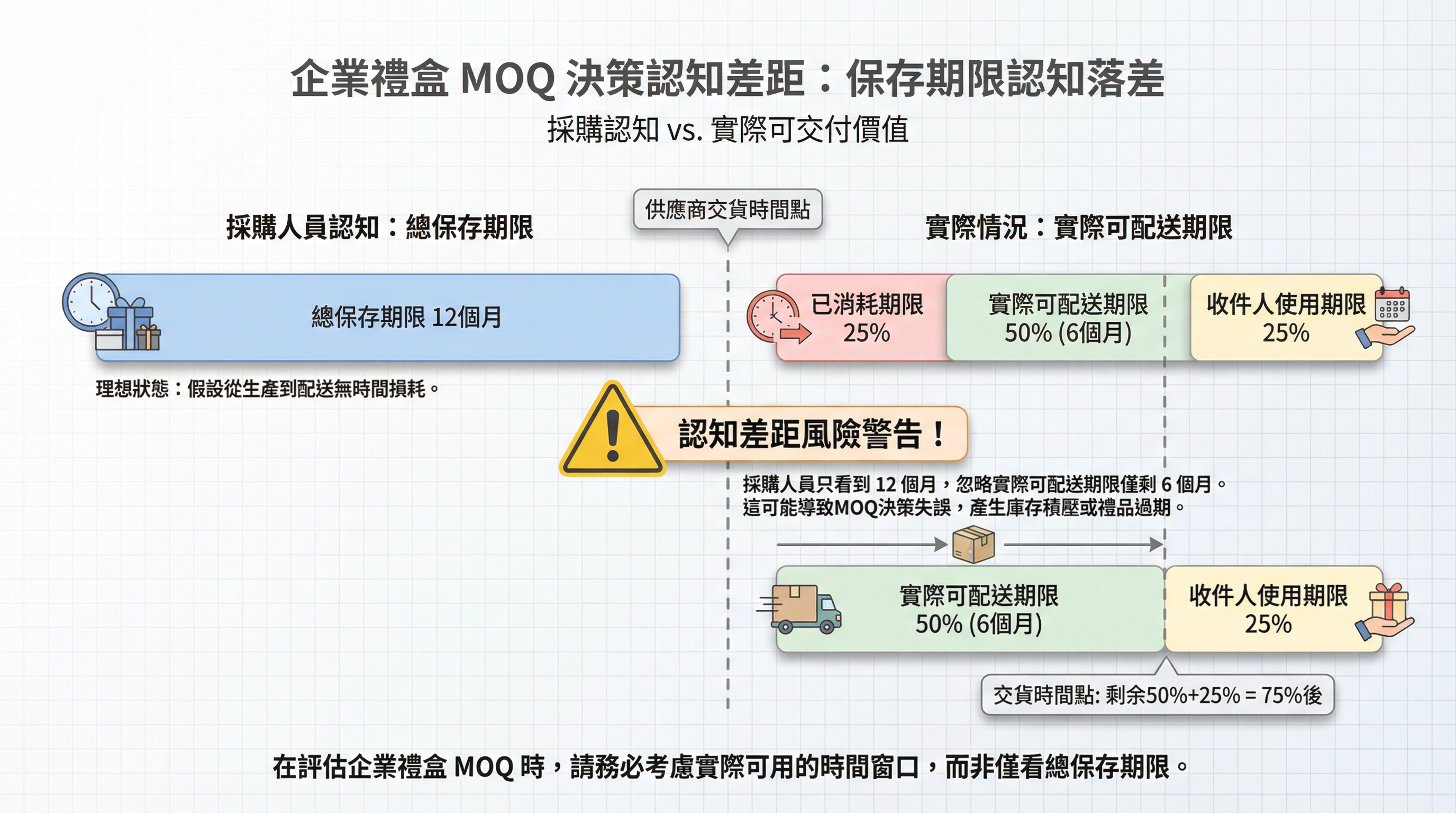

問題的核心在於,採購人員看到的「總保存期限」與實際可配送、可使用的「有效時間窗口」之間存在顯著落差。當供應商在報價單上標示「保存期限 12 個月」時,採購團隊通常會直覺地認為:「只要在 12 個月內用完就沒問題。」但實務中,這 12 個月並不是從採購下單那一刻開始計算,而是從產品生產日期開始計算。當產品從工廠生產線下來、經過品檢、入庫、物流配送,最終送達企業倉庫時,可能已經過了 1 到 3 個月。這意味著,當企業收到貨物時,實際剩餘的保存期限可能只有 9 到 11 個月。

更關鍵的是,企業禮盒通常不是收到貨後立即全部配送出去,而是需要預留「配送時間」與「收件人使用時間」。如果企業計劃在未來 6 個月內分批配送這批禮盒,那麼最後一批配送出去時,產品的剩餘保存期限可能只剩下 3 到 5 個月。對於收到禮盒的客戶或員工來說,如果打開禮盒發現產品只剩下幾個月就要到期,很難不產生「這是不是庫存品」的疑慮,這種疑慮會直接影響禮盒的品牌形象與收禮者的滿意度。

在實務中,我們建議企業在評估 MOQ 時,應該將「總保存期限」拆解成三個階段來思考:「已消耗期限」(從生產到交貨)、「實際可配送期限」(企業內部配送計劃)、「收件人使用期限」(收禮者實際使用時間)。一個合理的配置比例大約是 25%、50%、25%。也就是說,如果產品的總保存期限是 12 個月,那麼當供應商交貨時,產品應該至少還有 9 個月的剩餘保存期限(75% 以上),才能確保企業有足夠的時間進行配送,並讓收禮者有合理的使用期限。

這個問題在<a href="/news/taiwan-corporate-gift-box-moq-complete-guide">評估企業禮盒的最小訂購量</a>時特別容易被忽略,因為採購人員的注意力通常集中在「數量」與「單價」的平衡上,而「時間」這個維度往往被視為次要考量。但當訂購數量越大時,消化時間就越長,保存期限管理的複雜度也會隨之提升。如果採購團隊只看到「保存期限 12 個月」這個數字,卻沒有進一步確認「供應商交貨時的剩餘保存期限」,就很容易陷入「理論上夠用,實際上不夠」的困境。

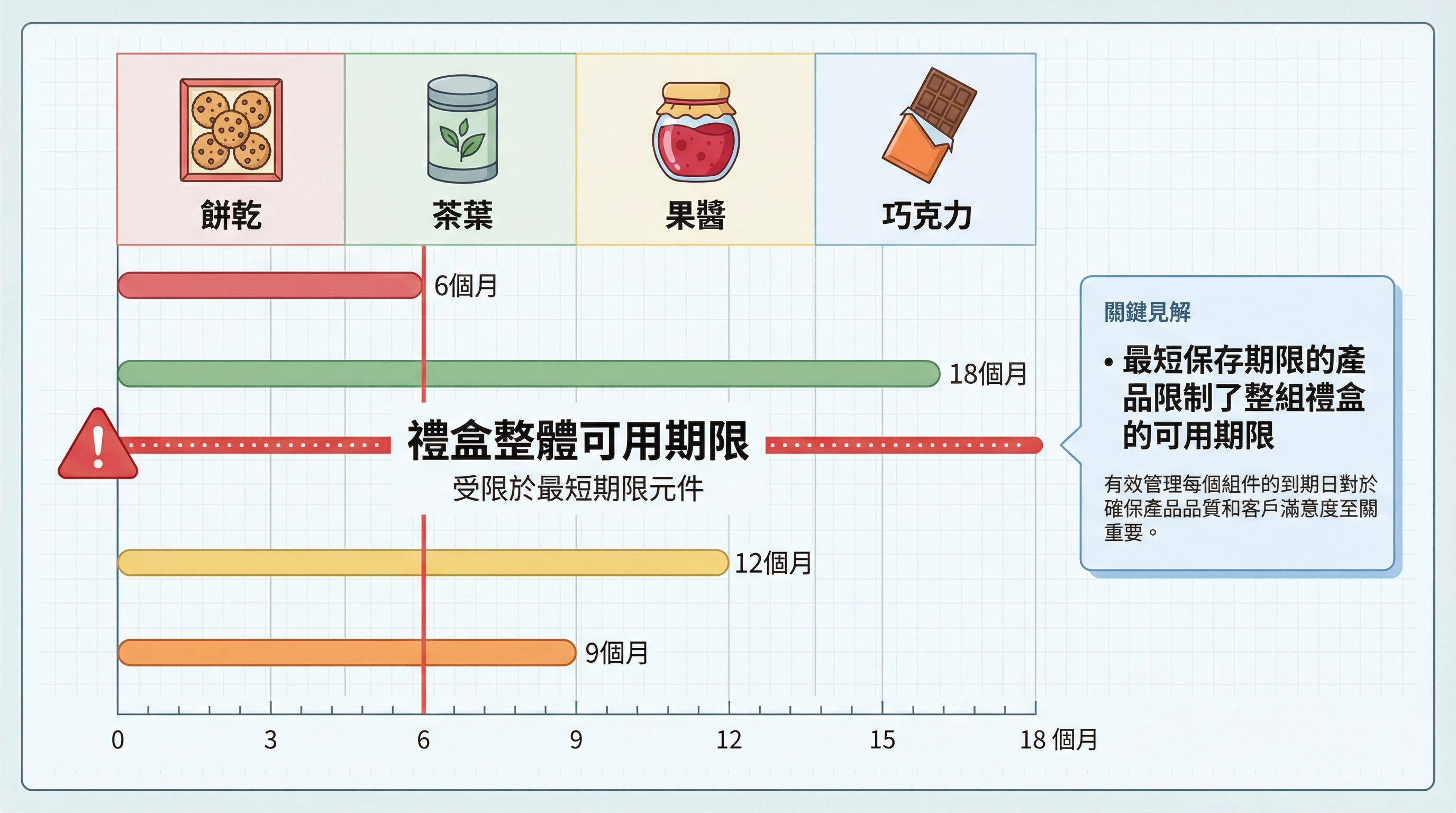

另一個經常被低估的複雜度來自於「禮盒組合」的特性。企業禮盒通常不是單一產品,而是由多種不同品項組合而成,例如餅乾、茶葉、果醬、巧克力等。每種產品的保存期限不同,餅乾可能只有 6 個月,茶葉可能有 18 個月,果醬可能有 12 個月,巧克力可能有 9 個月。採購人員在評估 MOQ 時,往往只關注「主要產品」的保存期限,例如茶葉的 18 個月,而忽略了「配件產品」可能更早到期。

實際上,禮盒的「整體可用期限」是由「最短保存期限的產品」決定的。即使茶葉可以保存 18 個月,但如果餅乾只能保存 6 個月,那麼這組禮盒的實際可用期限就只有 6 個月。當餅乾到期後,即使其他產品都還在保存期限內,整組禮盒也無法再作為完整的禮品配送出去。這種情況下,企業要嘛必須提前將餅乾單獨取出處理,要嘛就得接受整組禮盒報廢的損失。

這個問題在分批交貨的情況下會變得更加複雜。當企業為了降低資金壓力而選擇分批交貨時,每批次的生產日期不同,意味著每批次產品的到期日也不同。第一批可能在 6 個月後到期,第二批可能在 9 個月後到期,第三批可能在 12 個月後到期。企業需要同時管理三個不同的到期日,確保「先進先出」的原則被正確執行。但在實務中,當第一批尚未完全消化完畢時,第二批已經到貨,倉庫管理人員可能會因為「新貨比較新鮮」而優先配送第二批,導致第一批被遺忘在倉庫角落,最終過期報廢。

更隱蔽的風險來自於「首批檢驗」與「後續批次」之間的保存期限差異。根據台灣食品安全法規,市售包裝食品的有效日期必須透過「長期保存試驗」來訂定,包括物理試驗、化學試驗、微生物試驗等客觀指標。但在實務中,供應商在進行首批檢驗時,通常會使用「最新鮮的原料」,以確保檢驗結果能夠通過標準。然而,當進入量產階段後,供應商可能會使用「庫存較久的原料」來降低成本,這會導致後續批次的「實際保存期限」短於「標示保存期限」。

這種情況在食品產業中並不罕見。雖然產品標示上寫著「保存期限 12 個月」,但如果原料本身已經存放了 2 到 3 個月,那麼成品的實際保存期限可能只有 9 到 10 個月。對於採購人員來說,除非在合約中明確要求供應商提供「每批次的生產日期」與「原料使用日期」,否則很難察覺這種保存期限縮水的情況。當企業收到貨物後,如果沒有進行抽樣檢驗,往往要等到配送出去後收到客戶反饋「產品提前變質」,才會發現問題。

對於進口產品,保存期限管理的複雜度還會進一步提升。台灣食品安全法規要求標示「有效日期」(expiry date / use by),這代表在此日期之前產品必須是安全可食用的。但許多進口產品標示的是「best before」或「賞味期限」,這只代表「最佳品質期限」,過期後產品可能仍然安全,但風味或質地可能下降。採購人員常常誤以為「best before」等於「有效日期」,但根據台灣法規,如果無法提供足以佐證的相關資料,「best before」必須視為「有效日期」。這意味著,即使產品在國外市場可以在「best before」之後繼續銷售,但在台灣市場,一旦超過「best before」日期,就不得販售或作為贈品。

這種法規差異在跨國採購時特別容易造成誤判。採購人員在評估進口禮盒的 MOQ 時,如果只看到產品標示上的「best before」日期,卻沒有進一步確認這個日期在台灣法規下的定義,就可能高估了產品的實際可用期限。當產品進口到台灣後,如果發現「best before」日期即將到期,企業可能會面臨「無法合法配送」的困境,即使產品本身的品質仍然良好。

在實務中,我們建議企業在簽約前就應該與供應商明確約定「最低剩餘保存期限」。例如,在合約中明確規定:「供應商交貨時,產品的剩餘保存期限不得少於總保存期限的 75%。」如果產品的總保存期限是 12 個月,那麼交貨時剩餘保存期限必須至少有 9 個月。這個條款可以有效避免供應商將「庫存較久的成品」優先出貨給大訂單客戶,因為大訂單可以「一次清空庫存」。

此外,企業還應該建立「禮盒組合保存期限矩陣」,追蹤每項配件的到期日。這個矩陣應該包含每個品項的「生產日期」「總保存期限」「剩餘保存期限」「預計配送日期」等資訊,並且定期更新。當某個品項的剩餘保存期限低於安全閾值時(例如少於 3 個月),系統應該自動發出預警,提醒採購或倉庫管理人員優先處理。

對於分批交貨的情況,企業應該要求供應商提供「批次生產計劃」,確保每批次的保存期限一致。如果供應商無法保證每批次使用相同新鮮度的原料,那麼企業應該在合約中要求「每批次的剩餘保存期限必須相同」,或者「後續批次的剩餘保存期限不得少於首批」。這樣可以避免後續批次因為使用較舊的原料而導致保存期限縮水,進而影響整體的庫存管理效率。

保存期限管理的複雜度之所以經常被低估,是因為它不像「單價」或「數量」那樣直觀可見。當採購人員在評估 MOQ 時,報價單上清楚列出了「單價 100 元」「MOQ 1000 個」,但「保存期限」通常只是產品規格表中的一個欄位,而且往往只標示「12 個月」這樣的總數字,沒有進一步說明「交貨時的剩餘保存期限」或「各配件的保存期限差異」。這種資訊不對稱會導致採購人員在決策時忽略時間維度的風險,直到實際執行時才發現「理論上夠用,實際上不夠」。

從品質與法規顧問的角度來看,保存期限管理不僅是倉儲效率的問題,更是法規合規與品牌形象的問題。當企業配送的禮盒中出現「即將到期」的產品時,收禮者很容易產生「這是庫存品」的負面印象,這種印象會直接影響企業的品牌形象與客戶關係。更嚴重的是,如果產品在配送過程中超過有效日期,企業可能會面臨違反食品安全法規的風險,主管機關可以命令暫停作業及停止販售,並處以罰鍰。

因此,在評估企業禮盒的 MOQ 時,採購團隊不應該只問「訂購多少數量可以拿到最好的單價」,還應該問「這個訂購數量需要多久才能消化完畢」「供應商交貨時產品的剩餘保存期限是多少」「禮盒中每個品項的保存期限是否一致」「如果分批交貨,每批次的保存期限是否相同」。只有將這些時間維度的問題納入決策考量,才能真正評估出「合理的 MOQ」,而不是「理論上最划算但實際上無法執行的 MOQ」。

保存期限管理的複雜度不會因為訂購數量變大而自動消失,反而會隨著訂購數量增加而放大。當企業為了追求更低的單價而接受更高的 MOQ 時,就必須同時提升保存期限管理的能力,包括建立更精細的庫存追蹤系統、更嚴格的先進先出流程、更頻繁的保存期限檢查機制。如果企業沒有相應的管理能力,那麼即使拿到了更低的單價,最終也可能因為產品過期報廢而損失更多。

這就是為什麼在評估 MOQ 時,「保存期限管理複雜度」不應該被視為次要考量,而應該與「單價」「數量」「交期」放在同等重要的位置。只有當採購團隊真正理解「總保存期限」與「實際可用期限」之間的落差,並且在合約中明確約定「最低剩餘保存期限」「批次保存期限一致性」「禮盒組合保存期限管理」等條款,才能避免在執行階段陷入「理論上夠用,實際上不夠」的困境。

為什麼企業禮盒採購在評估『分批交貨降低 MOQ』方案時,總是低估『供應商優先級下降』的連鎖效應?

為什麼企業禮盒採購在評估 MOQ 時,總是誤判『年度預算充足』就等於『單次 MOQ 可負擔』?

相關文章

為什麼企業禮盒採購在評估『分批交貨降低 MOQ』方案時,總是低估『供應商優先級下降』的連鎖效應?

在企業禮盒採購的實務中,當供應商提出的最小訂購量超出預算或倉儲能力時,『分批交貨』往往被視為一個務實的折衷方案。然而,從供應鏈管理的角度來看,這個決策背後存在一個結構性的盲點:採購人員往往只看到『單次付款金額降低』的好處,卻沒有意識到,當你選擇分批交貨的那一刻,你在供應商眼中的客戶分級已經自動降級,而這個降級會引發一系列連鎖效應。

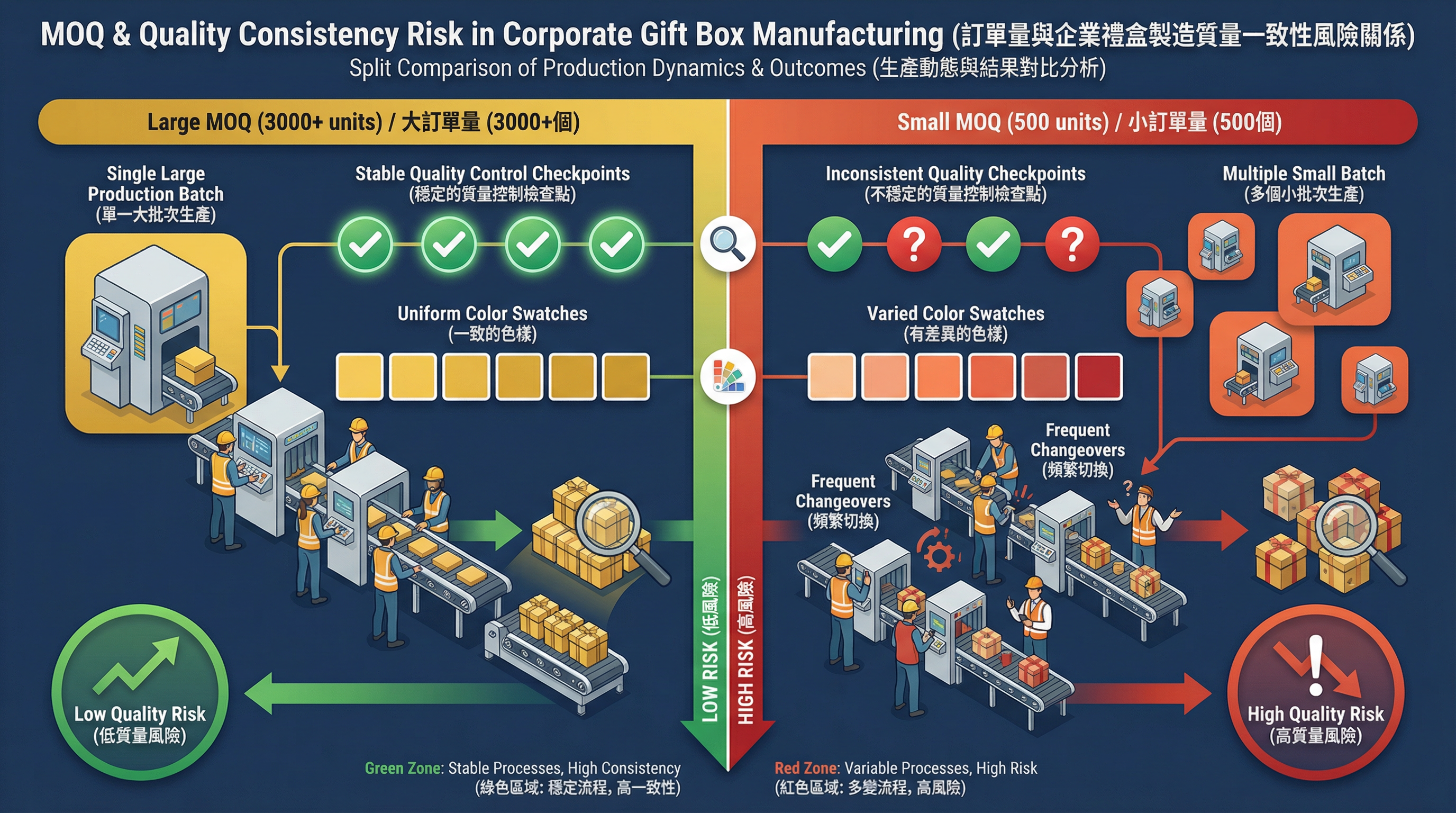

為什麼企業禮盒採購在評估 MOQ 時,總是低估「品質一致性風險」?

從品質管理的角度解析,為什麼小批量採購策略會導致「首批品質很好、後續批次崩解」。首件檢驗的樣本代表性陷阱、跨批次品質變異累積效應、產線排程中的隱性風險等結構性因素,如何系統性地增加品質風險。

為什麼企業禮盒採購在評估「共用模具降低 MOQ」方案時,總是低估「優先使用權衝突」的實際影響?

當供應商提出「可以與其他客戶共用模具,將 MOQ 從 2000 件降到 500 件」時,採購人員通常只看到單價優惠,卻忽略了優先使用權衝突、品質一致性風險、交期不確定性等隱性風險。從工廠端專案經理的視角,解析共用模具方案背後的產線排程邏輯、模具磨損累積效應、品質基準漂移問題,以及如何評估這個方案是否真的適合自己的需求。