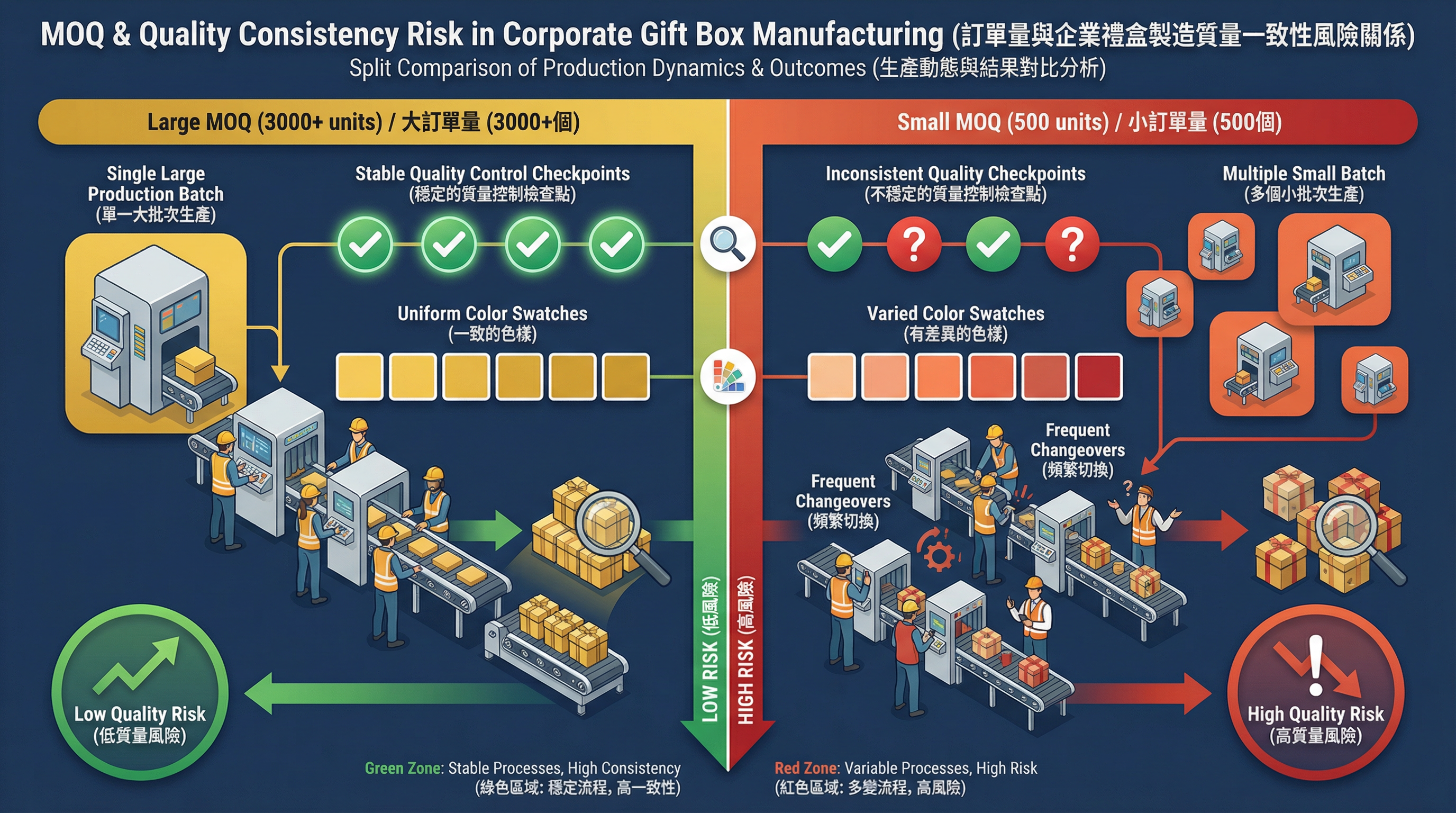

從品質管理的角度來看,企業禮盒採購中最容易被忽略的風險,不是成本超支,也不是交期延遲,而是「品質一致性」的系統性崩解。這種崩解往往不會在第一批訂單中顯現,而是在第二批、第三批訂單交付時逐漸浮現,最終導致品牌形象受損、客戶投訴增加,甚至需要全批退貨重做。

問題的根源在於:當採購人員評估最小訂購量時,他們通常只關注「單批次的品質控制」,卻忽略了「跨批次的品質變異累積效應」。這種誤判在小批量採購策略中尤其嚴重。

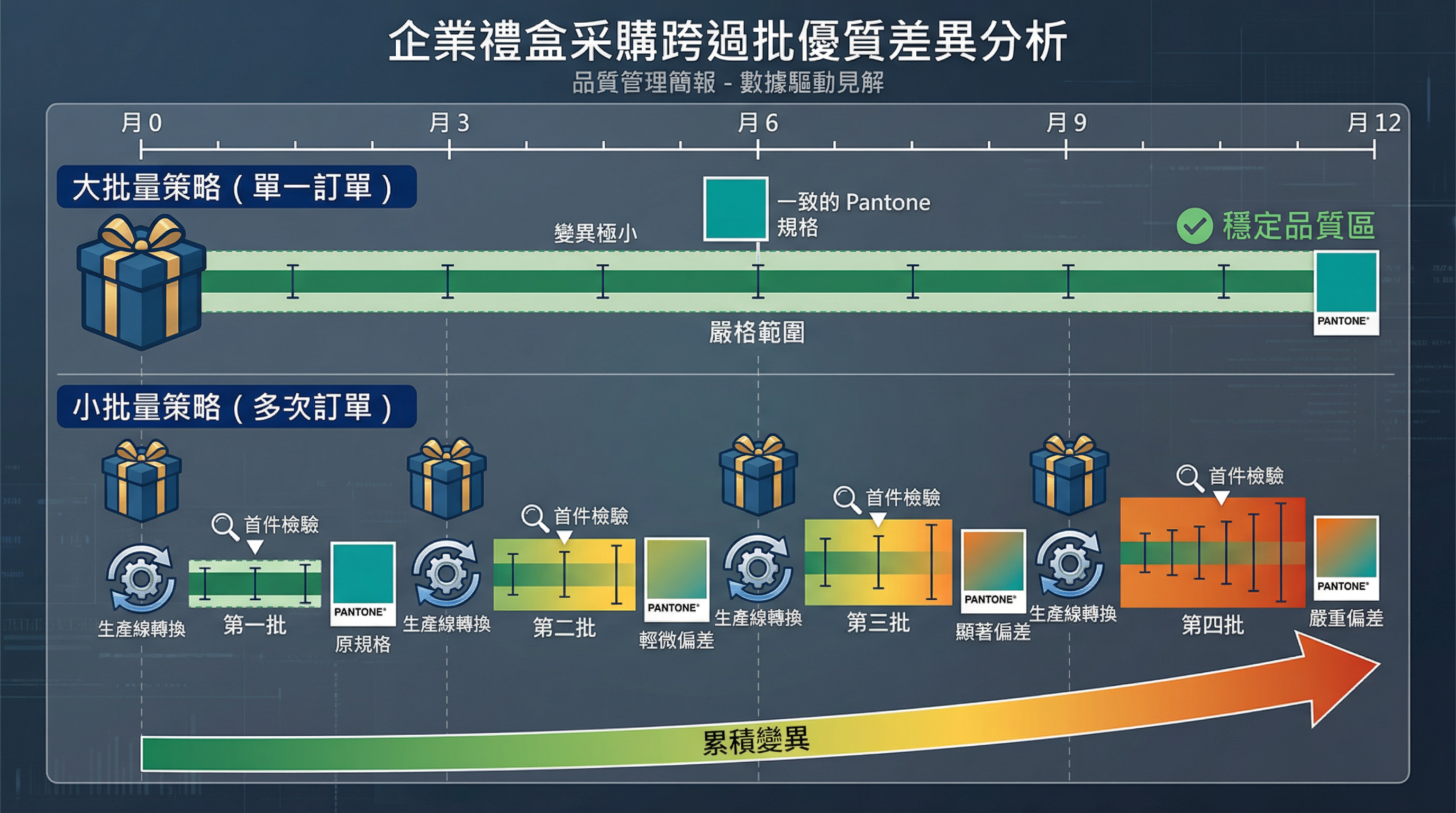

首件檢驗的「樣本代表性陷阱」

在製造業中,首件檢驗(First Article Inspection, FAI)是品質管理的標準程序。供應商會在量產前抽取 3-5 件樣品進行全面檢測,確認生產流程能夠符合規格要求。這個程序在大批量生產中運作良好,因為 3-5 件樣品雖然數量少,但它們代表的是「同一產線設定、同一原料批次、同一操作團隊」的生產環境。

但當訂購量降低到 500 個時,這個邏輯開始失效。首件檢驗的 3-5 件樣品僅佔總量的 0.6-1%,而更關鍵的問題是:這些樣品是在「產線剛完成設定、操作人員注意力最集中」的時刻生產的。後續的 495 件禮盒,可能是在產線切換到其他訂單後、再切換回來時生產的,也可能是在下班前的零碎時間趕工完成的。這種生產環境的差異,會導致品質變異遠大於首件檢驗所能預測的範圍。

我曾經處理過一個案子,客戶訂購了 500 個中秋禮盒,首件檢驗完全符合 Pantone 色號規格。但當整批貨交付時,我們發現有 30% 的禮盒印刷色差超過可接受範圍。追查原因後發現,這批訂單被安排在「大客戶訂單的產線空檔」中生產,操作人員在切換產線時沒有重新校準印刷機的色彩管理系統,導致後續批次的色差逐漸偏移。

跨批次採購的「品質變異累積效應」

當企業選擇小批量採購策略時,他們通常會在一年內多次下單。例如,年度需求 2000 個禮盒,可以選擇一次訂購 2000 個,或者分四次各訂購 500 個。從成本角度來看,後者可以降低庫存壓力、減少資金佔用。但從品質管理角度來看,後者的風險遠高於前者。

每一次新訂單,都意味著:

產線需要重新設定(模具安裝、印刷機校準、裱糊機調整)

原料來自不同批次(紙張、油墨、膠水的供應商批號不同)

操作人員可能不同(輪班制度、人員流動)

品質檢驗標準可能鬆動(小訂單的檢驗投入意願較低)

這些因素會導致每一批次的禮盒品質基準線逐漸偏移。第一批可能完全符合 Pantone 3005C 的色號規格,第二批可能偏移 5%,第三批偏移 10%,第四批偏移 15%。雖然每一批次內部的品質一致性都在可接受範圍內,但當客戶將四批禮盒同時陳列在展示櫃上時,色差問題就會變得非常明顯。

這種「累積變異」在單次採購中不會發生,因為所有禮盒都來自同一產線設定、同一原料批次、同一操作團隊。即使有品質變異,也是在同一基準線上的微小波動,不會出現「批次間的系統性偏移」。

品質檢驗成本的「固定成本陷阱」

供應商的品質檢驗成本包含三個部分:首件檢驗(FAI)、製程巡檢(In-Process Inspection)、終檢(Final Inspection)。這些檢驗程序的成本大多是固定的,無論訂單量是 500 個還是 3000 個,首件檢驗都需要投入 2-3 小時的檢驗人力、使用相同的檢測設備(色差計、厚度計、拉力測試機)。

當訂單量是 3000 個時,首件檢驗成本佔總成本的比例可能只有 0.5%,供應商願意投入足夠的資源來確保品質。但當訂單量降低到 500 個時,首件檢驗成本佔總成本的比例會上升到 3%,這會顯著壓縮供應商的利潤空間。

在這種情況下,供應商面臨兩個選擇:

提高報價,將檢驗成本轉嫁給客戶(但這會降低競爭力)

簡化檢驗流程,降低檢驗投入(但這會增加品質風險)

大多數供應商會選擇後者,因為他們認為「小訂單不值得投入太多品質資源」。這種簡化可能體現在:

首件檢驗只檢查外觀,不檢查尺寸精度

製程巡檢的頻率從每小時一次降低到每兩小時一次

終檢的抽樣比例從 10% 降低到 5%

這些看似微小的調整,會導致品質風險顯著上升。當採購人員簽訂合約時,他們通常不會意識到供應商的檢驗投入已經被簡化,因為合約條款中只會寫「符合首件檢驗標準」,而不會明確規定檢驗的頻率、抽樣比例、檢測項目。

產線排程中的「隱性品質風險」

在工廠的產線排程中,訂單通常會按照「訂單規模」和「客戶重要性」來安排優先順序。大客戶的大訂單會被安排在「產線最穩定的時段」(例如週二到週四的白天班),而小客戶的小訂單則會被安排在「產線空檔」或「下班前的零碎時間」。

這種排程邏輯會導致小訂單面臨更高的品質風險:

產線空檔通常是在「大訂單之間的切換時段」,操作人員需要頻繁調整設備,容易出現設定錯誤

下班前的零碎時間,操作人員的疲勞度高、注意力不集中,品質管控容易鬆懈

週五下午或週末加班時段,品質檢驗人員可能不在崗,無法及時發現問題

我曾經遇到一個案子,客戶訂購了 800 個尾牙禮盒,交期很緊。供應商為了趕工,將這批訂單安排在週六加班時段生產。結果因為品質檢驗人員週末休假,整批禮盒的印刷對位問題沒有被及時發現,導致 20% 的禮盒需要報廢重做。

這種「隱性品質風險」在採購決策時很難被量化,因為供應商不會在報價單上註明「這批訂單會被安排在產線空檔」。採購人員只能透過「建立長期合作關係」或「提高訂單規模」來降低這種風險。

「品質標準」的模糊化與談判空間

在大批量採購中,品質標準通常會被明確定義。例如,合約中會規定「瑕疵率不得超過 0.5%」「色差不得超過 ΔE 2.0」「印刷對位誤差不得超過 0.5mm」。這些具體的數值標準,讓雙方對「可接受的品質範圍」有清楚的共識。

但在小批量採購中,這些標準往往會被模糊化。供應商可能會在合約中寫「符合行業標準」或「符合首件檢驗標準」,而不會明確定義具體的數值範圍。這種模糊化會給供應商留下很大的談判空間,當客戶提出品質異議時,供應商可以辯稱「這批貨符合行業標準的可接受範圍」。

更關鍵的問題是:供應商對「可接受瑕疵率」的定義,會隨著訂單規模而改變。大客戶的瑕疵率標準可能是 0.5%,但小客戶的瑕疵率標準可能被放寬到 2-3%。這種差異不會寫在合約中,而是體現在供應商的「內部品質管理政策」中。

當採購人員在評估供應商的最小訂購量設定時,他們需要理解這些量的背後不僅是成本結構的考量,更是品質投入意願的分水嶺。一個設定 MOQ 為 3000 個的供應商,通常會將 3000 個以上的訂單視為「值得投入完整品質資源」的客戶,而低於這個門檻的訂單,則可能面臨品質投入被簡化的風險。

如何在小批量採購中降低品質風險

如果企業因為預算或庫存壓力,必須採用小批量採購策略,可以透過以下方式降低品質一致性風險:

明確品質標準的數值範圍:在合約中具體規定瑕疵率、色差、尺寸精度的可接受範圍,避免使用「符合行業標準」等模糊表述。

要求供應商提供「批次間品質一致性保證」:除了首件檢驗,還需要要求供應商承諾「每一批次的品質基準線不得偏移超過 X%」。

建立「品質基準樣品庫」:將第一批訂單中品質最好的樣品封存,作為後續批次的比對基準,確保跨批次的品質一致性。

增加驗收檢驗的抽樣比例:對於小批量訂單,建議將驗收檢驗的抽樣比例從 5% 提高到 10-15%,以提高品質異常的偵測率。

與供應商建立長期合作關係:當供應商知道這是一個會持續下單的客戶時,他們會更願意投入品質資源,即使單次訂單量較小。

理解企業禮盒採購中的這些品質管理邏輯,是避免「首批品質很好、後續批次崩解」的關鍵。品質一致性不是靠單次檢驗就能保證的,而是需要從訂單規模、產線排程、檢驗投入、標準明確度等多個維度來系統性管理。

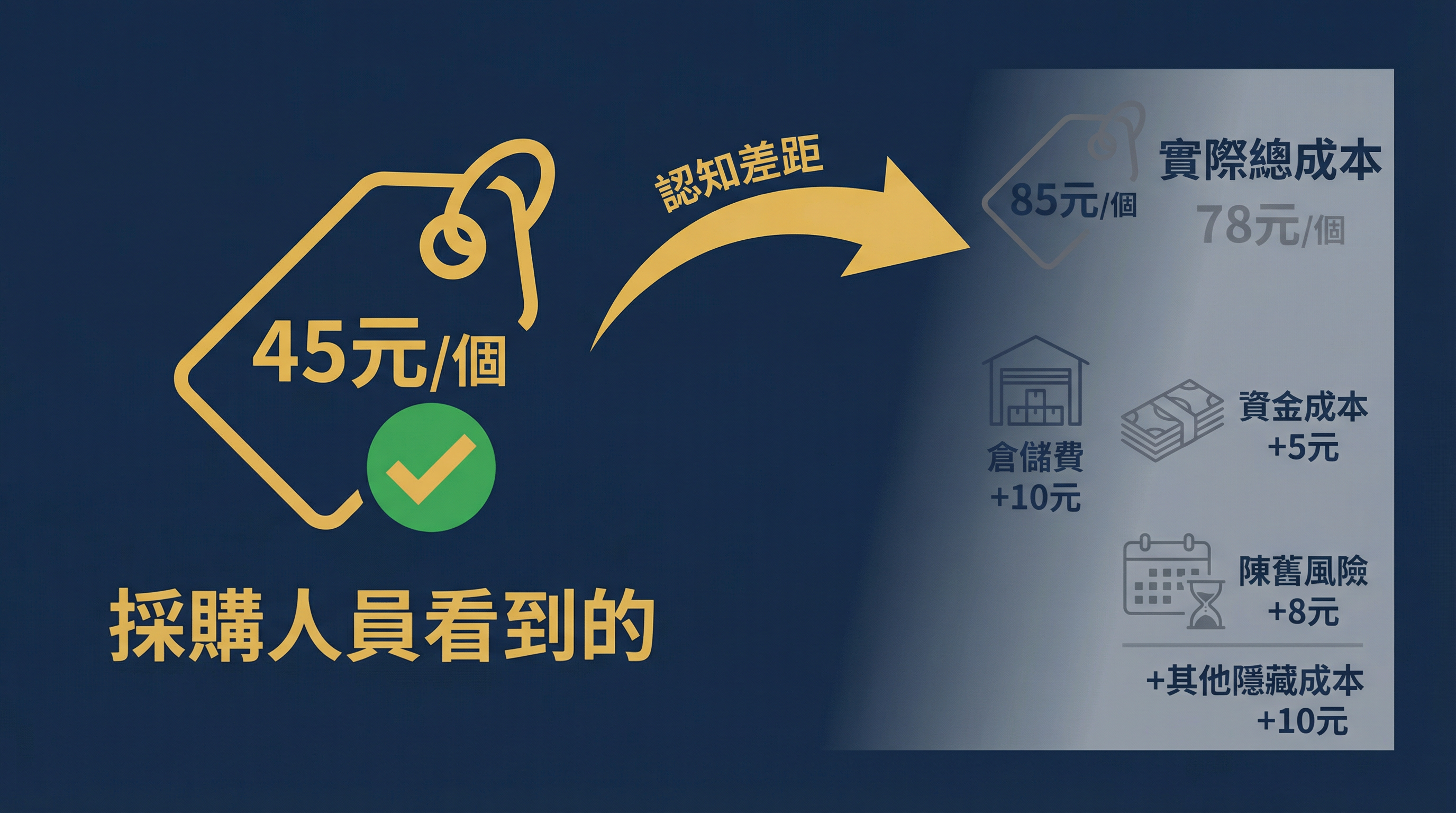

為什麼企業禮盒採購在評估 MOQ 時,總是被「單價優惠」誤導?

為什麼企業禮盒採購在談判 MOQ 時,總是誤判「自己在供應商眼中的談判地位」?

相關文章

為什麼企業禮盒採購在評估「共用模具降低 MOQ」方案時,總是低估「優先使用權衝突」的實際影響?

當供應商提出「可以與其他客戶共用模具,將 MOQ 從 2000 件降到 500 件」時,採購人員通常只看到單價優惠,卻忽略了優先使用權衝突、品質一致性風險、交期不確定性等隱性風險。從工廠端專案經理的視角,解析共用模具方案背後的產線排程邏輯、模具磨損累積效應、品質基準漂移問題,以及如何評估這個方案是否真的適合自己的需求。

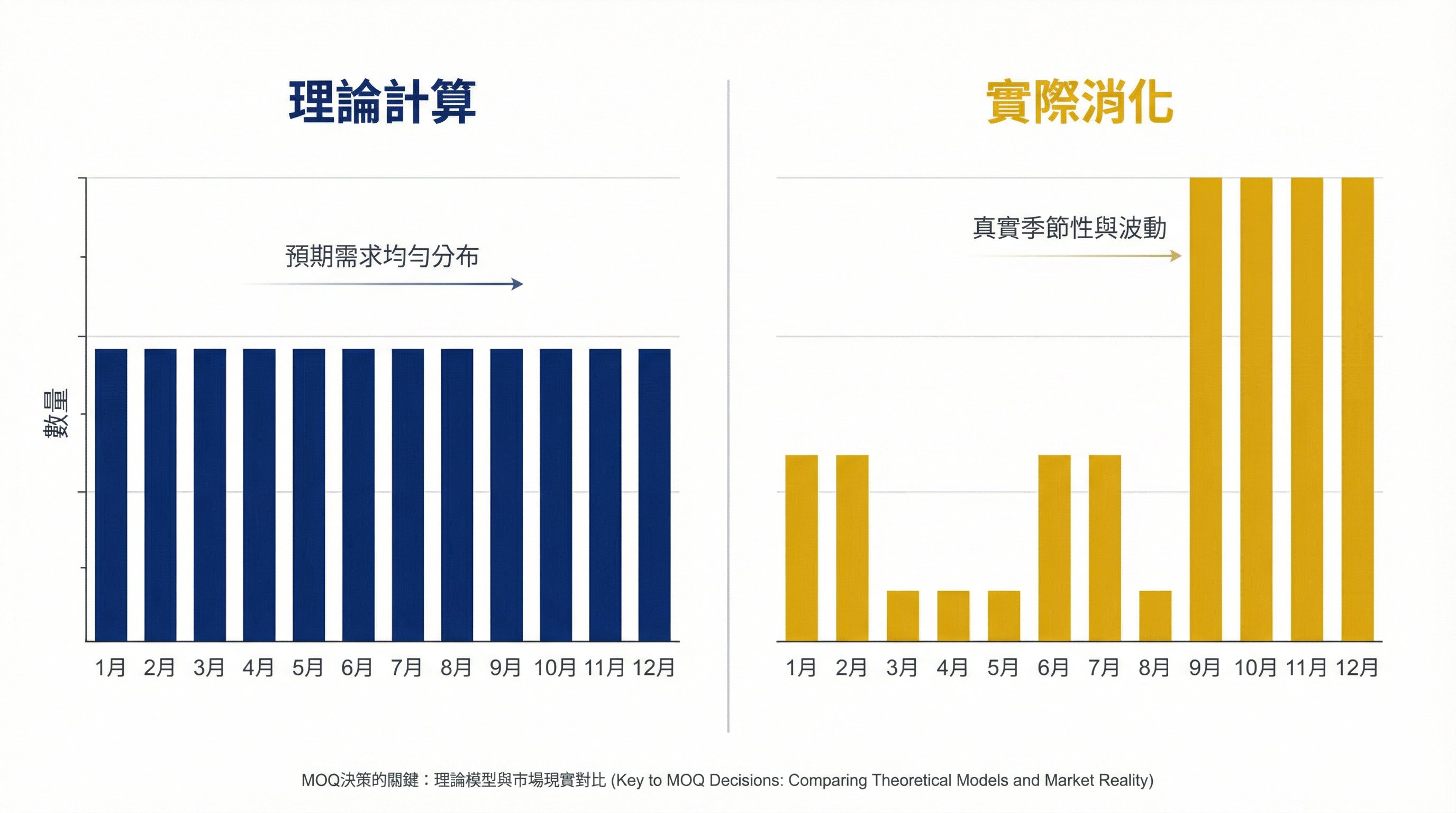

為什麼企業採購在評估 MOQ 時,總是低估「實際消化週期」?

企業禮盒的採購決策中,最小訂購量(MOQ)的評估看似簡單:用年度需求除以採購批次,就能得出單次訂購量。但實務上,這個計算方式隱藏了一個系統性的誤判:它假設需求是均勻分布的,但實際消化週期往往高度集中在特定時段。

為什麼企業禮盒採購在評估 MOQ 時,總是被「單價優惠」誤導?

從工廠端的視角解析,為什麼「單價優惠」會系統性地誤導採購決策。報價單的呈現方式、組織 KPI 設計、決策流程時間差等結構性因素,如何共同造成這種誤判。