當供應商提出「可以與其他客戶共用模具,將 MOQ 從 2000 件降到 500 件」時,採購人員的第一反應通常是「太好了,這樣我們就不用一次訂那麼多」。報價單上的數字看起來很吸引人:單價只比獨立模具高 15%,但 MOQ 降低了 75%,對於需求量不大的企業來說,這似乎是個完美的解決方案。

但在實務上,這種方案經常在三個月後開始出現問題。最常見的情況是:當你急需補貨時,供應商告訴你「模具目前正在生產其他客戶的訂單,要等兩週才能排到你」。或者更糟的是,當其中一個客戶的訂單出現品質問題需要重工時,所有使用這套模具的客戶都會被延後交期。這種「優先使用權衝突」的風險,在供應商的報價單上不會被明確列出,而採購人員也很少會在簽約前詳細詢問「當多個客戶同時需要使用這套模具時,誰的訂單會被優先處理」。

從工廠端的視角來看,共用模具方案的運作邏輯與採購人員想像的完全不同。供應商不會為每個客戶保留「專屬的生產時段」,而是根據「訂單規模」「交期緊急程度」「客戶關係」來動態調整產線排程。當客戶 A 一次訂 3000 件、客戶 B 一次訂 800 件、客戶 C(也就是你)一次訂 500 件時,供應商的排程邏輯會是:先生產客戶 A 的大訂單(因為產線效率最高),再利用空檔時間穿插客戶 B 和客戶 C 的小訂單。這意味著,當你選擇「共用模具降低 MOQ」時,你實際上是將自己的訂單放在「產線空檔」的位置,而不是「優先排程」的位置。

更隱蔽的風險在於「模具磨損速度」的累積效應。獨立模具的磨損速度是可預測的:假設模具壽命是 10 萬次射出,你一年訂 2000 件,模具可以用 50 年。但共用模具的磨損速度取決於「所有客戶的總訂單量」,而這個數字你無法掌控。當其他客戶的訂單量突然增加時,模具的磨損速度會加快,品質一致性會開始下降。最常見的情況是:前三批訂單的品質都很穩定,但第四批開始出現「顏色深淺不均」「尺寸公差超標」等問題。當你向供應商反映時,對方會說「模具需要保養了,但現在正在生產其他客戶的訂單,要等保養完才能繼續你的訂單」。這種品質風險的累積,在簽約時是看不到的,但在實際生產中會逐漸浮現。

採購人員之所以會低估這些風險,主要原因在於「報價單的呈現方式」。供應商的報價單通常只會列出「單價」「MOQ」「交期」三個數字,而不會明確說明「當多個客戶同時需要使用模具時,排程邏輯是什麼」「模具磨損到什麼程度會影響品質」「當其中一個客戶的訂單出問題時,會如何影響其他客戶」。這些資訊需要採購人員主動詢問,但大多數採購人員在簽約前不會想到要問這些問題。他們的注意力通常集中在「單價是否比獨立模具便宜」「MOQ 是否符合預算」,而忽略了「優先使用權」「品質一致性」「交期穩定性」等更深層的風險。

從產線排程的角度來看,共用模具方案的「隱性成本」遠高於「顯性成本」。表面上看,你只需要支付「比獨立模具高 15% 的單價」,但實際上你還需要承擔「交期不確定性」「品質一致性下降」「緊急補貨困難」等風險。當你需要在兩週內緊急補貨 300 件時,供應商可能會告訴你「模具目前正在生產其他客戶的訂單,最快也要一個月後才能排到你」。這種情況下,你要麼接受延遲交期(可能導致活動延期或客戶不滿),要麼支付「加急費用」(通常是正常單價的 50% 以上)來插隊。這些額外成本在簽約時是看不到的,但在實際運作中會逐漸累積。

更複雜的是「品質基準的漂移」問題。當模具被多個客戶共用時,每個客戶對「可接受的品質範圍」的定義可能不同。客戶 A 可能對顏色要求很嚴格,客戶 B 可能對尺寸公差要求很嚴格,而你可能對表面光滑度要求很嚴格。供應商在生產時,會根據「當下這批訂單的客戶要求」來調整機台參數。這意味著,當你的訂單排在客戶 A 之後時,機台參數可能還停留在「顏色優先」的設定,而不是「表面光滑度優先」的設定。雖然供應商會在切換訂單時重新調整參數,但這個調整過程需要時間,而且不一定能完全恢復到「你的品質基準」。最常見的情況是:前幾批訂單的品質很穩定,但後面幾批開始出現「跟首批樣品不太一樣」的問題。當你向供應商反映時,對方會說「這批的品質符合我們的標準規格」,但你會發現「標準規格」跟「首批樣品」之間存在微妙的差異。

那麼,採購人員應該如何評估「共用模具降低 MOQ」方案是否真的適合自己的需求?首先,需要明確詢問供應商「這套模具目前有幾個客戶在使用」「每個客戶的年度訂單量大約是多少」「當多個客戶同時需要使用模具時,排程邏輯是什麼」。這些問題的答案會直接影響你的訂單在產線上的優先級。如果供應商回答「目前有 5 個客戶在使用,其中 3 個客戶的年度訂單量都超過 5000 件」,那你就需要意識到:你的 500 件小訂單很可能會被排在「產線空檔」的位置,交期穩定性會比較低。

其次,需要確認「模具目前的使用次數」「預計還能使用多少次」「當模具需要保養或更換時,費用如何分攤」。這些資訊會影響品質一致性的穩定性。如果模具已經使用了 8 萬次,接近 10 萬次的壽命上限,那你就需要評估「在模具報廢前,我還能下幾次訂單」「當模具需要更換時,我是否需要分攤新模具的費用」。有些供應商會在合約中註明「當模具報廢時,所有使用該模具的客戶需按訂單比例分攤新模具費用」,這意味著你可能需要在未來支付一筆意外的模具費用。

第三,需要建立「緊急補貨的備案機制」。當你選擇共用模具方案時,就需要接受「交期不確定性」的風險。因此,你需要在庫存管理上預留更多的安全庫存,或者與供應商協商「緊急插單的條件和費用」。有些供應商會提供「加急服務」,但費用通常是正常單價的 50% 以上。你需要在簽約前就確認這些條件,而不是等到真的需要緊急補貨時才發現「加急費用高到無法接受」。

從風險管理的角度來看,「共用模具降低 MOQ」方案適合「需求量穩定、交期彈性大、品質要求不極端嚴格」的企業。如果你的企業禮盒需求是「每季固定訂 500 件,交期可以彈性調整 2-3 週,品質要求在行業標準範圍內」,那共用模具方案可能是個合理的選擇。但如果你的需求是「不定期緊急補貨、交期要求嚴格、品質要求高於行業標準」,那共用模具方案的風險就會明顯高於獨立模具方案。

更實際的評估方式是「計算總持有成本」。假設獨立模具的 MOQ 是 2000 件、單價 80 元,共用模具的 MOQ 是 500 件、單價 92 元。表面上看,共用模具的單次採購成本是 46,000 元,比獨立模具的 160,000 元低很多。但如果你一年需要補貨 4 次,共用模具的年度總成本是 184,000 元(46,000 × 4),已經高於獨立模具的 160,000 元。而且這還沒有計算「交期延遲導致的機會成本」「品質不穩定導致的退貨成本」「緊急補貨的加急費用」。當你把這些隱性成本加進去時,共用模具方案的總成本可能比獨立模具方案高 30% 以上。

最後,需要評估「供應商的客戶結構」。如果供應商的主要客戶都是大型企業(年度訂單量超過 10,000 件),那你的小訂單在產線排程中的優先級會很低。但如果供應商的客戶結構比較分散(大部分客戶的訂單量都在 500-2000 件之間),那你的訂單在產線排程中的地位會相對平等。你可以透過詢問供應商「你們最大的客戶年度訂單量是多少」「前三大客戶佔總產能的比例是多少」來評估這個風險。如果前三大客戶佔總產能的 80% 以上,那你就需要意識到:你的訂單很可能會被排在「產線空檔」的位置。

在評估<a href="/news/taiwan-corporate-gift-box-moq-complete-guide">企業禮盒的最小訂購量</a>時,「共用模具降低 MOQ」方案看起來是個吸引人的選擇,但實際運作中的「優先使用權衝突」「品質一致性風險」「交期不確定性」等隱性風險,往往會在三個月後逐漸浮現。採購人員需要在簽約前就明確詢問「排程邏輯」「模具使用狀況」「緊急補貨機制」等關鍵問題,並根據自己的需求特性(需求穩定性、交期彈性、品質要求)來評估這個方案是否真的適合。當你發現「年度總成本」「隱性風險成本」加起來已經接近或超過獨立模具方案時,或許「一次訂足 MOQ」反而是更穩健的選擇。

為什麼企業禮盒採購在談判 MOQ 時,總是誤判「自己在供應商眼中的談判地位」?

為什麼企業禮盒採購在評估『分批交貨降低 MOQ』方案時,總是低估『供應商優先級下降』的連鎖效應?

相關文章

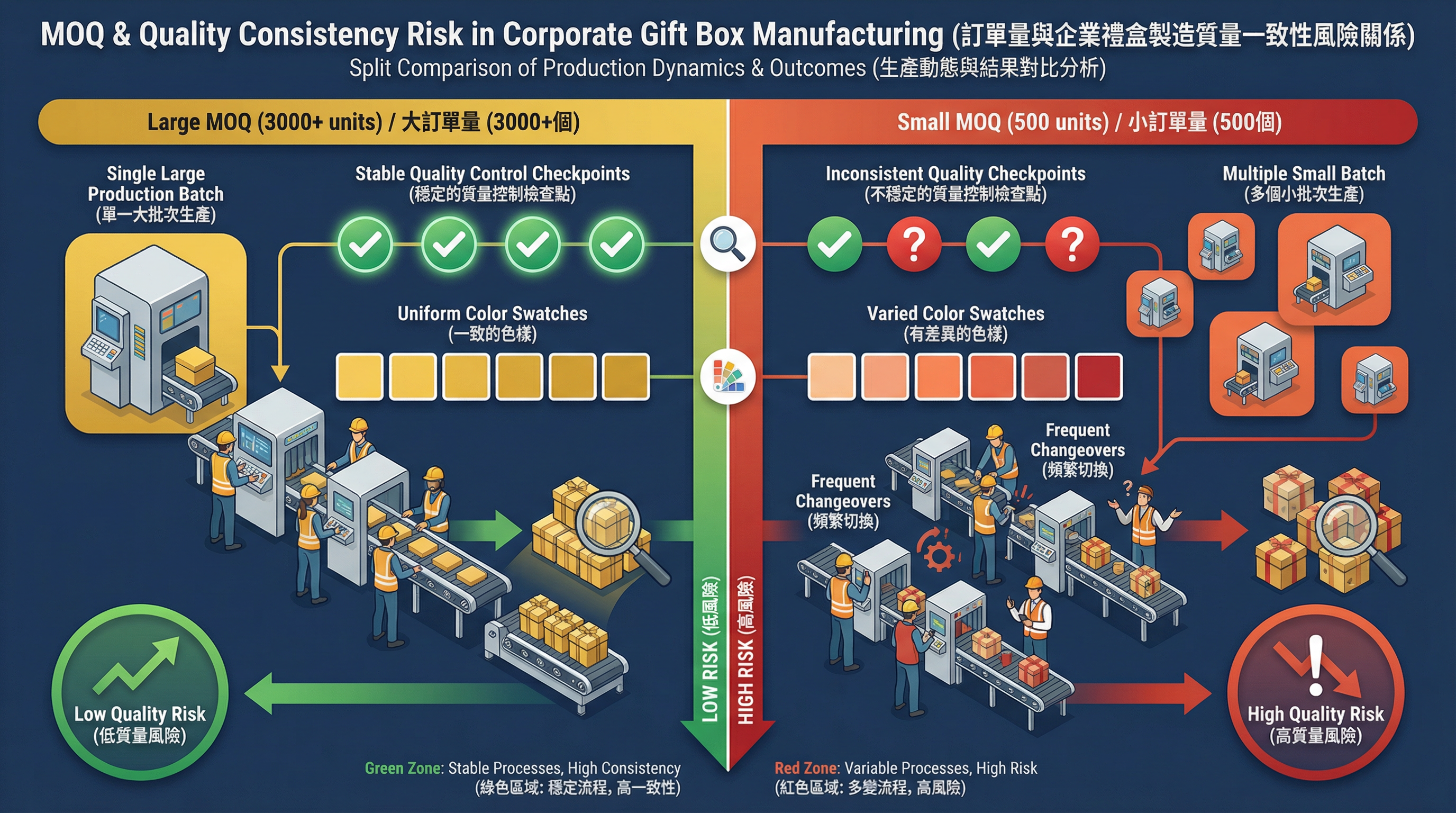

為什麼企業禮盒採購在評估 MOQ 時,總是低估「品質一致性風險」?

從品質管理的角度解析,為什麼小批量採購策略會導致「首批品質很好、後續批次崩解」。首件檢驗的樣本代表性陷阱、跨批次品質變異累積效應、產線排程中的隱性風險等結構性因素,如何系統性地增加品質風險。

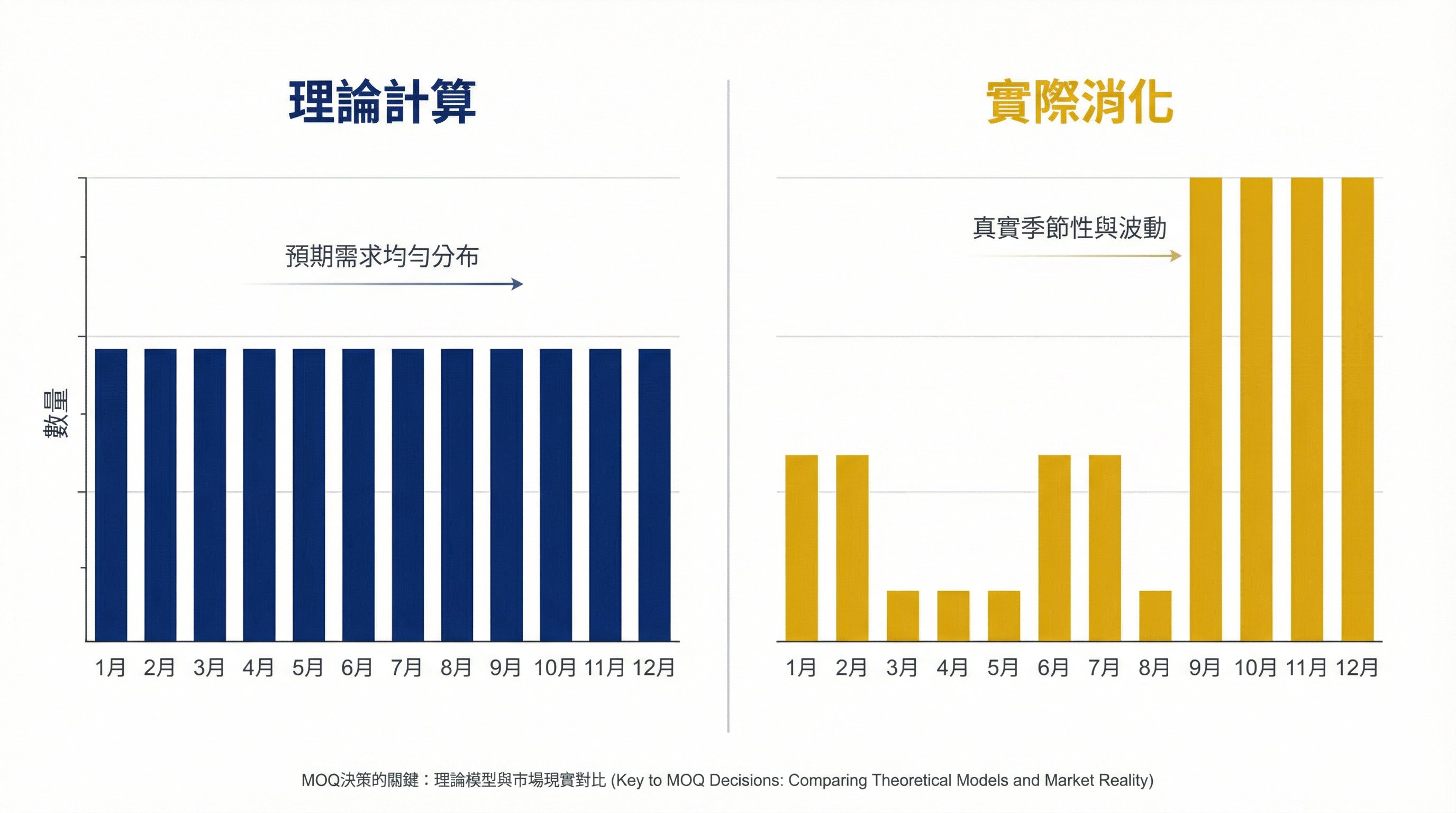

為什麼企業採購在評估 MOQ 時,總是低估「實際消化週期」?

企業禮盒的採購決策中,最小訂購量(MOQ)的評估看似簡單:用年度需求除以採購批次,就能得出單次訂購量。但實務上,這個計算方式隱藏了一個系統性的誤判:它假設需求是均勻分布的,但實際消化週期往往高度集中在特定時段。

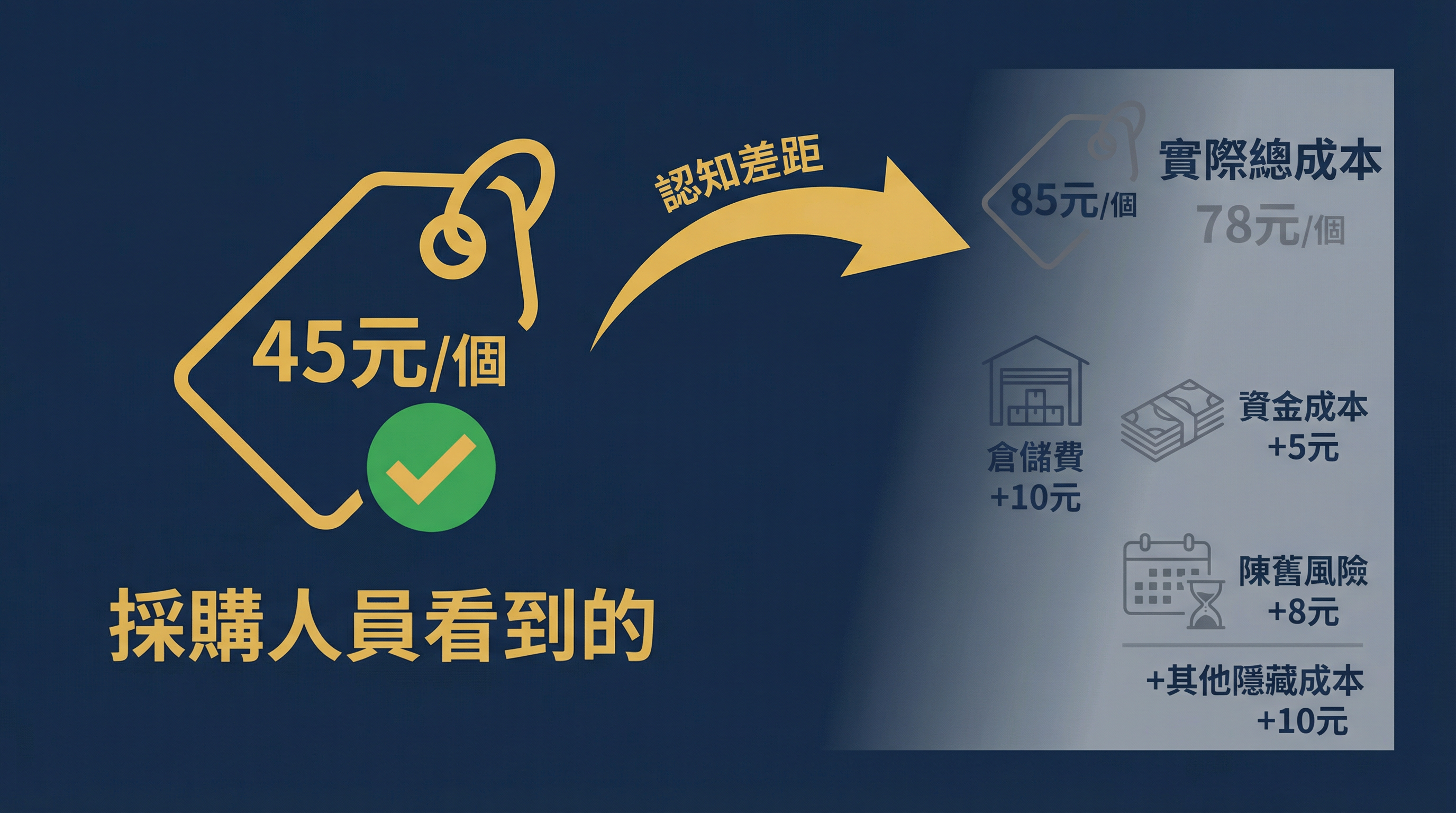

為什麼企業禮盒採購在評估 MOQ 時,總是被「單價優惠」誤導?

從工廠端的視角解析,為什麼「單價優惠」會系統性地誤導採購決策。報價單的呈現方式、組織 KPI 設計、決策流程時間差等結構性因素,如何共同造成這種誤判。