在工廠端處理企業禮盒訂單這麼多年,我見過太多次同樣的場景:採購人員拿著報價單來詢價,眼睛盯著「3,000 個 45 元 vs 1,500 個 50 元」這兩個數字,然後幾乎毫不猶豫地選擇前者。他們會說「這樣可以省 15,000 元」,然後簽下合約。但三個月後,同一個採購會打電話來抱怨倉庫爆滿、資金週轉困難,甚至要求我們協助處理過季庫存。

這不是個別案例。在我經手的數百個企業禮盒專案中,至少有三成的客戶會在簽約後的半年內,因為「當初訂太多」而陷入困境。更讓人困惑的是,這些採購人員並不是新手,他們大多有五年以上的採購經驗,也知道「庫存積壓」的風險。但為什麼他們在看到報價單的那一刻,還是會做出同樣的選擇?

這篇文章從工廠端的視角,解析為什麼「單價優惠」會系統性地誤導採購決策,以及這種誤導是如何被報價單的呈現方式、組織的 KPI 設計、決策流程的時間差等結構性因素所強化的。

報價單上的「視覺陷阱」:為什麼單價優惠總是特別顯眼?

當我們工廠端準備報價單時,通常會採用階梯式定價結構。這種結構本身沒有問題,它反映了我們的生產成本邏輯:訂單量越大,單位分攤的模具費、打樣費、產線切換成本就越低。但問題出在報價單的「呈現方式」。

大多數報價單會這樣呈現:

| 訂購數量 | 單價 | 總價 |

|---|---|---|

| 1,000-1,499 個 | 50 元 | 50,000-74,950 元 |

| 1,500-2,999 個 | 48 元 | 72,000-143,952 元 |

| 3,000-4,999 個 | 45 元 | 135,000-224,955 元 |

| 5,000 個以上 | 40 元 | 200,000 元起 |

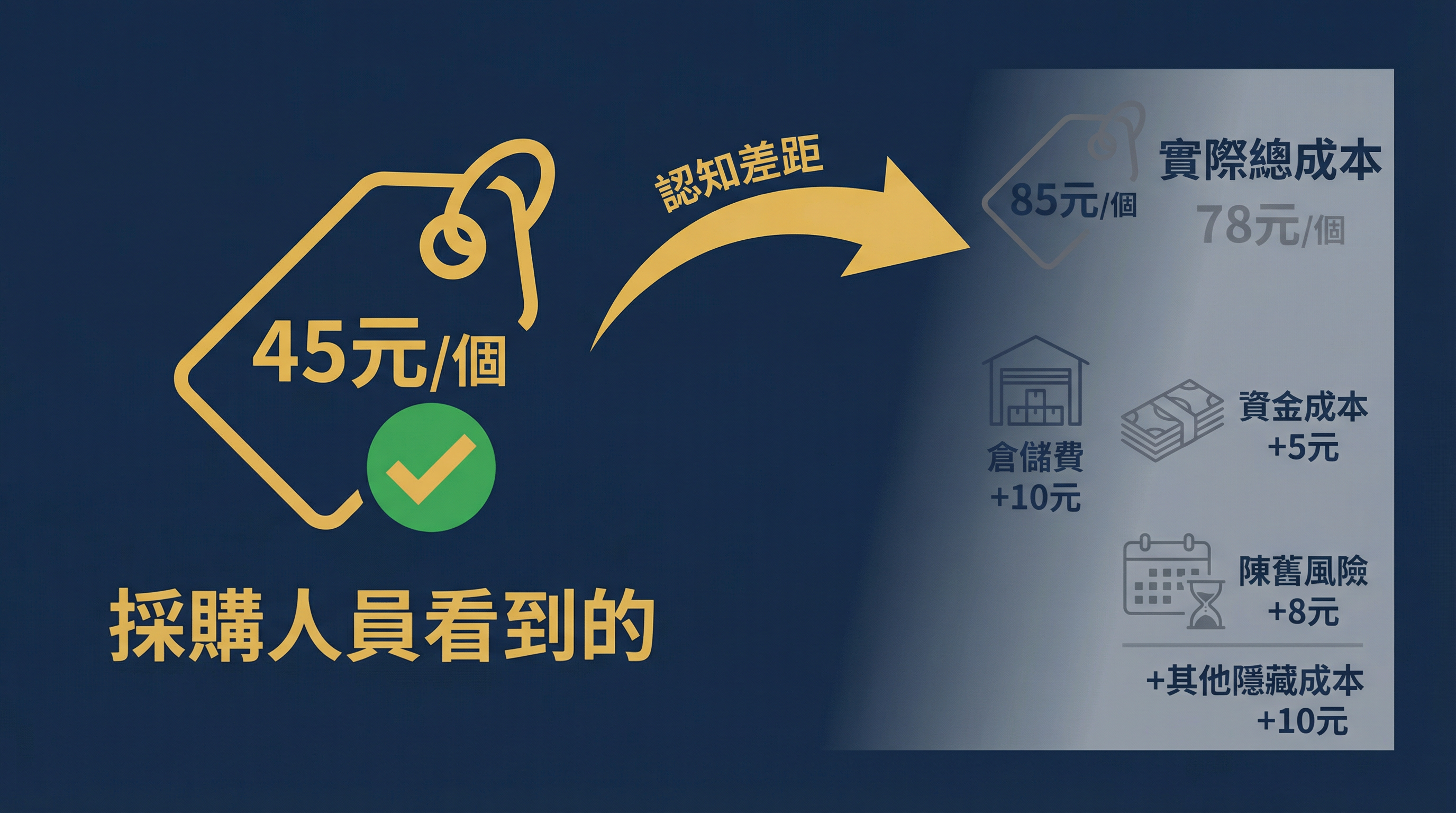

這張表格的設計,會自然地引導採購人員的視線集中在「單價」這一欄。因為單價是最簡單、最直觀的比較指標。採購人員會立刻看到「50 元 vs 45 元」的差距,然後快速計算「如果訂 3,000 個,每個省 5 元,總共省 15,000 元」。

但這張表格沒有顯示的是:

這 3,000 個禮盒實際上要多久才能用完?

在倉庫裡放 6 個月的持有成本是多少?

如果市場需求不如預期,過季庫存的損失是多少?

這些問題的答案不在報價單上,因此在決策當下,它們是「看不見的成本」。而「單價優惠」是明確的數字,寫在報價單上,黑紙白字。這種「可見成本」與「不可見成本」的對比,會系統性地扭曲採購人員的判斷。

組織 KPI 的設計缺陷:為什麼「降低單價」會成為唯一目標?

從我們工廠端的觀察來看,大多數企業的採購部門 KPI 設計有一個共同的問題:它們只衡量「單價降幅」,而不衡量「總持有成本」。

這種 KPI 設計會帶來什麼後果?當採購人員在年終考核時,主管會問「今年你把禮盒的單價從 50 元降到多少?」而不是問「今年禮盒的總持有成本(採購成本 + 倉儲成本 + 資金成本 + 過季損失)是多少?」

這種考核方式會讓採購人員自然地優先選擇「高 MOQ + 低單價」的方案。因為這樣可以在年終報告中寫上「成功將單價從 50 元降至 45 元,降幅 10%」,這是一個明確的、可以量化的績效指標。

但如果採購人員選擇「低 MOQ + 高單價」的方案,他們在年終報告中要怎麼寫?「雖然單價沒有降低,但我們避免了庫存積壓,節省了 12,000 元的倉儲費用和 8,000 元的資金利息」?這種說法在大多數組織中很難被認可,因為「避免的損失」不像「降低的單價」那樣容易被量化和驗證。

更糟的是,這種 KPI 設計會讓採購人員在面對供應商報價時,自動忽略那些「不在 KPI 範圍內」的成本。他們會專注於「如何把單價從 50 元壓到 45 元」,而不是「如何把總持有成本從 78 元降到 65 元」。

決策時點與後果顯現的時間差:為什麼錯誤決策很難被即時修正?

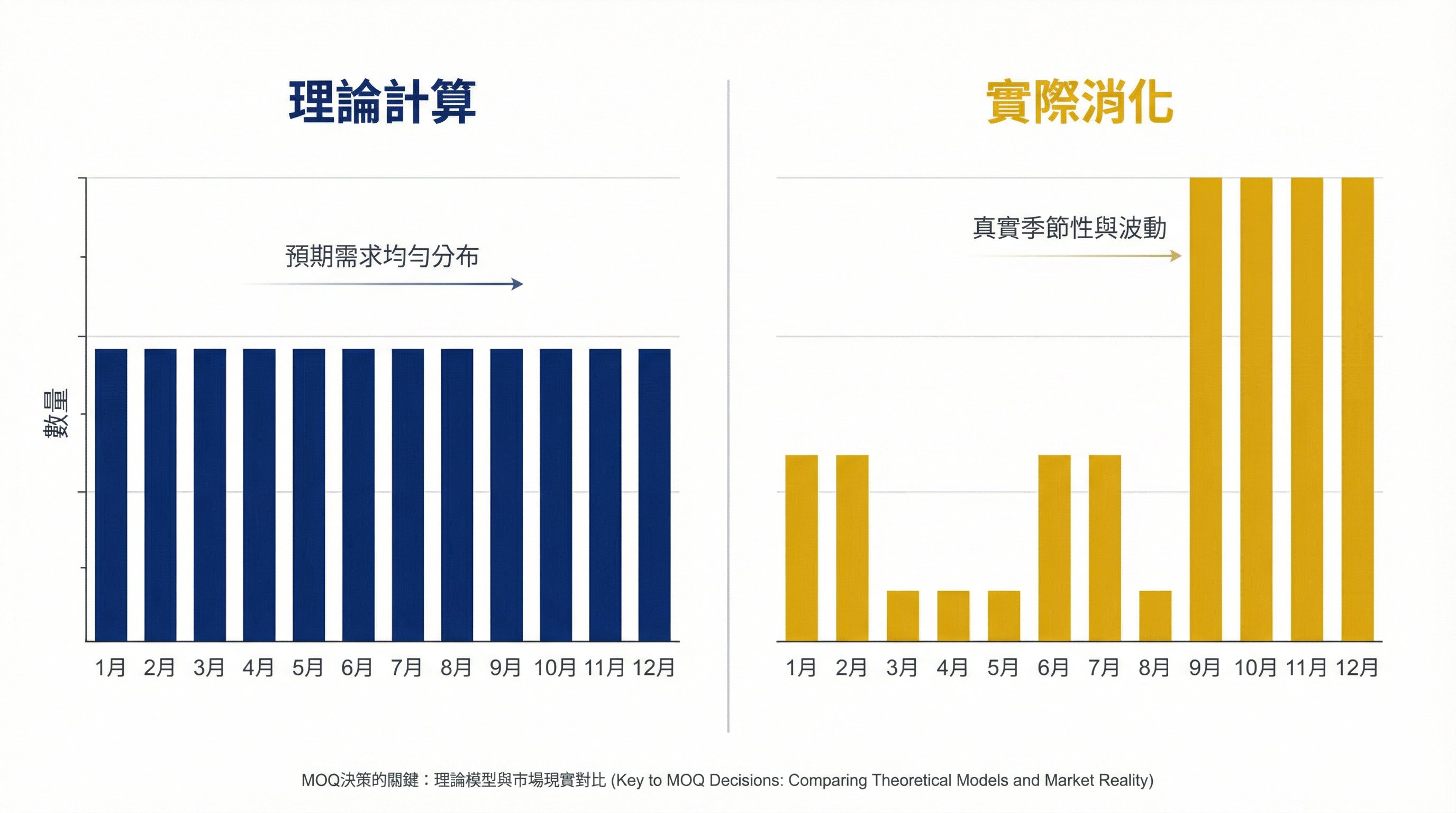

在我們工廠端的經驗中,企業禮盒的採購決策通常發生在「預算編列期」,也就是每年的第四季或隔年第一季。但這個決策的後果,往往要到「實際使用期」才會顯現,也就是 3-6 個月之後。

這種時間差會帶來兩個問題:

第一,決策者在做決定時,無法即時感受到錯誤決策的後果。當採購人員在 1 月簽下「訂購 3,000 個」的合約時,倉庫還是空的,資金還沒被佔用,一切看起來都很順利。問題要到 4 月才會浮現:倉庫開始堆滿用不完的禮盒,財務部門開始抱怨資金週轉困難,業務部門開始擔心過季庫存的損失。

第二,當問題浮現時,決策者可能已經離職或調職。在我們接觸的企業客戶中,採購人員的平均任期大約是 2-3 年。如果一個採購人員在 2023 年 1 月簽下合約,問題在 2023 年 6 月浮現,但他在 2023 年 12 月就調到其他部門了,那麼這個錯誤決策的後果就會由下一任採購人員承擔。這種「決策者與後果承擔者分離」的狀況,會讓組織很難從錯誤中學習。

供應商報價的「錨定效應」:為什麼挑戰標準條款需要額外努力?

從工廠端的角度來看,我們在報價時會設定一個「標準 MOQ」,這個數字通常是基於我們的生產效率和成本結構計算出來的。例如,我們可能會設定「3,000 個」作為標準 MOQ,因為這個數量可以讓我們的產線運作效率最高。

但這個「標準 MOQ」一旦出現在報價單上,就會產生一種「錨定效應」。採購人員會自然地把這個數字當作「預設選項」,而不是「可以談判的起點」。如果他們想要訂購更少的數量,就需要「額外的努力」:他們要主動提出、要說服主管、要跟供應商談判、要承擔「單價可能更高」的風險。

在大多數組織中,「接受供應商的標準條款」是最省事的選擇。它不需要額外的溝通成本,不需要承擔談判失敗的風險,也不需要向主管解釋「為什麼我們要用更高的單價」。這種組織慣性會讓採購人員傾向於接受標準 MOQ,即使他們心裡知道「這個數量可能太多了」。

我們工廠端也觀察到,那些願意挑戰標準 MOQ 的採購人員,通常有幾個共同特徵:他們有足夠的決策權限、他們的主管支持彈性採購、他們的組織文化鼓勵「挑戰預設選項」。但這樣的採購人員在我們接觸的客戶中,大概只佔不到 20%。

這種誤判為什麼特別難被察覺?

從工廠端的視角來看,「單價優惠」的誤導之所以普遍,是因為它在決策當下不會立即顯現問題。當採購人員簽下「3,000 個 @ 45 元」的合約時,一切看起來都很合理:

單價有明顯優惠(45 元 vs 50 元,降幅 10%)

供應商接受了這個訂單量

預算範圍內可以負擔

主管也認可這個決策(因為單價降低了)

問題會在 3-6 個月後才逐漸浮現:淡季庫存堆積、資金週轉壓力、過季庫存損失。但這時候,採購決策已經完成,合約已經簽訂,很難再回頭修正。更重要的是,這些「後果」往往不會被歸咎於「當初的採購決策」,而是被歸咎於「市場需求不如預期」或「業務部門銷售不力」。

這種「決策與後果的因果關係被模糊化」的現象,會讓組織很難從錯誤中學習。採購人員不會意識到「我當初不應該訂這麼多」,而是會覺得「市場變化太快,我們無法預測」。這種認知偏差會讓同樣的錯誤一再重複。

如何避免被「單價優惠」誤導?

要解決這個問題,不能只靠採購人員的「自我覺察」,而是要從組織層面調整決策機制。以下是我們工廠端觀察到的一些有效做法:

重新設計採購 KPI:不要只衡量「單價降幅」,而是要衡量「總持有成本」。這個指標應該包含採購成本、倉儲成本、資金成本、過季損失等所有相關成本。當採購人員知道他們的績效會被這個綜合指標評估時,他們就不會只盯著單價看。

建立「總成本試算表」:在簽約之前,要求採購人員填寫一份試算表,列出「如果訂購 3,000 個,這些貨要多久才能用完?倉儲費用是多少?資金成本是多少?如果賣不完,損失是多少?」這個試算表可以讓「不可見成本」變成「可見成本」,幫助採購人員做出更理性的決策。

引入「分批交貨」機制:如果供應商堅持 3,000 個的 MOQ,可以談判「一次下單 3,000 個,但分成三批交貨,每批 1,000 個,間隔 2 個月」。這樣既能享受大量訂購的單價優惠,又能避免一次性佔用太多倉儲空間和資金。

定期檢討「實際消化週期」:每季檢討一次「上一批訂購的禮盒實際上用了多久才消化完」,並將這個數據作為下一次採購決策的參考。這種定期檢討可以幫助組織建立「從錯誤中學習」的機制。

理解企業禮盒最小訂購量的形成邏輯與談判策略是避免這種誤判的第一步。但更重要的是,要從組織層面調整決策機制,讓「總持有成本」而不是「單價優惠」成為採購決策的核心指標。

這個問題為什麼值得重視?

在我們工廠端的經驗中,那些能夠避免「單價優惠陷阱」的企業,通常在供應鏈管理上也表現得更成熟。他們不會把採購部門當作「砍價部門」,而是把採購部門當作「成本優化部門」。他們的採購人員不會只盯著報價單上的單價,而是會從「總持有成本」的角度來評估每一個採購決策。

這種思維方式的轉變,不只能幫助企業避免庫存積壓和資金週轉困難,更重要的是,它能讓企業與供應商建立更健康的合作關係。當採購人員不再只追求「最低單價」,而是追求「最佳總成本」時,他們就會更願意跟供應商討論「如何優化交貨週期」「如何降低庫存風險」「如何提高產品品質」這些真正能創造價值的議題。

從工廠端的角度來看,我們更願意跟這樣的客戶合作。因為他們的需求更穩定、預測更準確、溝通更順暢。這種合作關係不只能降低我們的生產成本,也能降低他們的採購風險,最終實現雙贏。

為什麼企業採購在評估 MOQ 時,總是低估「實際消化週期」?

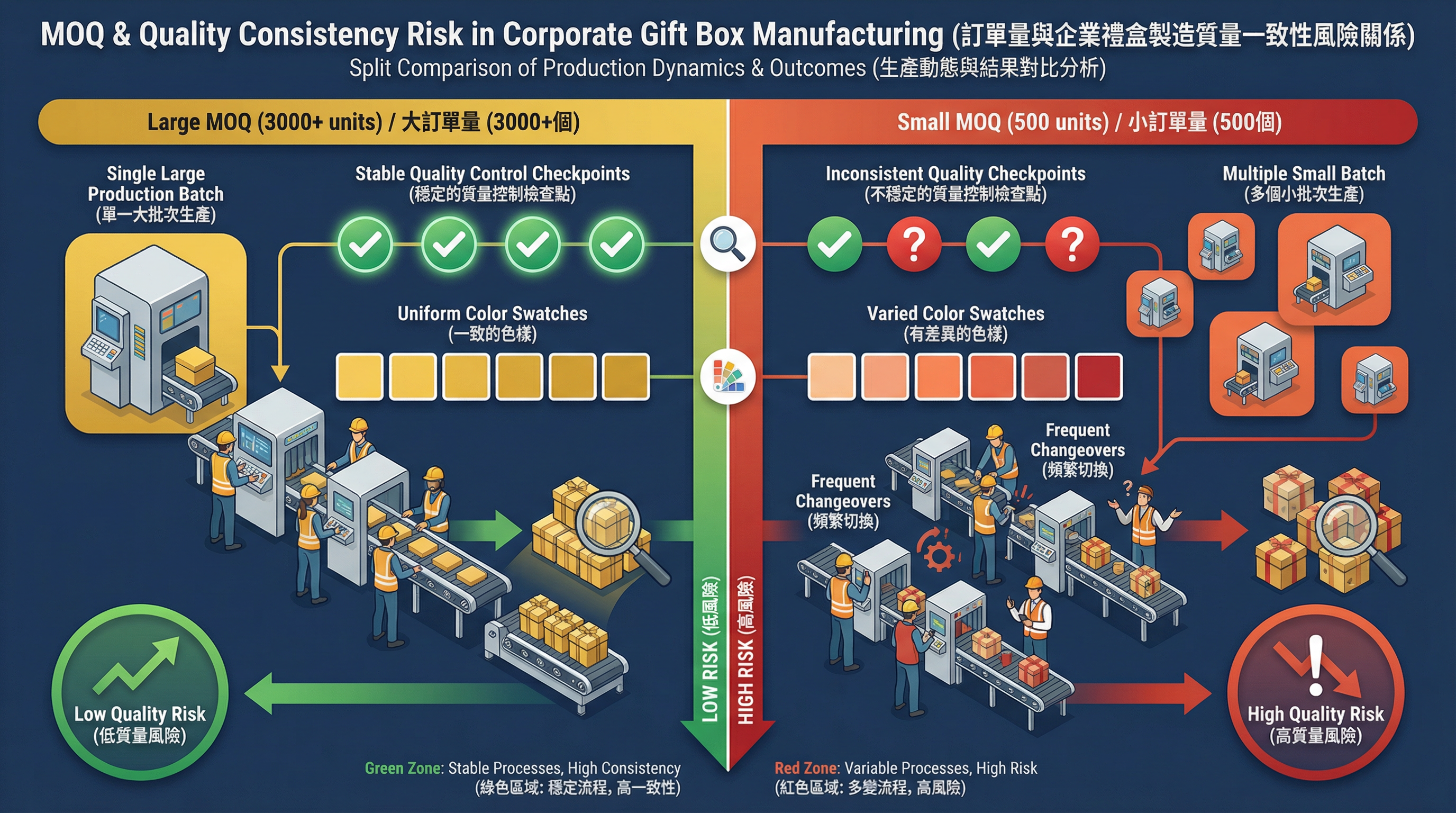

為什麼企業禮盒採購在評估 MOQ 時,總是低估「品質一致性風險」?

相關文章

為什麼企業禮盒採購在評估 MOQ 時,總是低估「品質一致性風險」?

從品質管理的角度解析,為什麼小批量採購策略會導致「首批品質很好、後續批次崩解」。首件檢驗的樣本代表性陷阱、跨批次品質變異累積效應、產線排程中的隱性風險等結構性因素,如何系統性地增加品質風險。

為什麼企業禮盒採購在評估「共用模具降低 MOQ」方案時,總是低估「優先使用權衝突」的實際影響?

當供應商提出「可以與其他客戶共用模具,將 MOQ 從 2000 件降到 500 件」時,採購人員通常只看到單價優惠,卻忽略了優先使用權衝突、品質一致性風險、交期不確定性等隱性風險。從工廠端專案經理的視角,解析共用模具方案背後的產線排程邏輯、模具磨損累積效應、品質基準漂移問題,以及如何評估這個方案是否真的適合自己的需求。

為什麼企業採購在評估 MOQ 時,總是低估「實際消化週期」?

企業禮盒的採購決策中,最小訂購量(MOQ)的評估看似簡單:用年度需求除以採購批次,就能得出單次訂購量。但實務上,這個計算方式隱藏了一個系統性的誤判:它假設需求是均勻分布的,但實際消化週期往往高度集中在特定時段。