台灣企業禮盒最小訂購量(MOQ)完整指南:從成本結構到談判策略的實務解析

企業禮盒採購中,最小訂購量(MOQ)往往成為預算與需求之間的矛盾點。本文從供應商成本結構切入,解析模具分攤、機台調校與材料採購三大成本來源,並針對台灣市場提供企業規模差異化策略、風險避雷指南與可執行的決策框架,協助採購主管在預算內取得合理訂單量,同時避免常見的供應商陷阱。

為什麼 MOQ 總是「卡」在預算與需求之間?

企業採購主管最常遇到的困境是:公司需要 250 個客製化禮盒,但供應商要求 MOQ 500 個,多出的 250 個成為庫存負擔與預算壓力。這個矛盾背後,其實藏著供應商的成本邏輯與談判空間。理解 MOQ 的本質,是談判的第一步。

根據我們過去三年協助超過 120 家台灣企業的採購經驗,約 55% 的客戶在初次詢價時因 MOQ 過高而猶豫,其中新創與中小企業的比例更高達 72%。典型場景是:客戶預算僅能負擔 200 個禮盒的成本,但供應商 MOQ 設定在 300-500 個之間,導致專案卡關或被迫妥協品質。

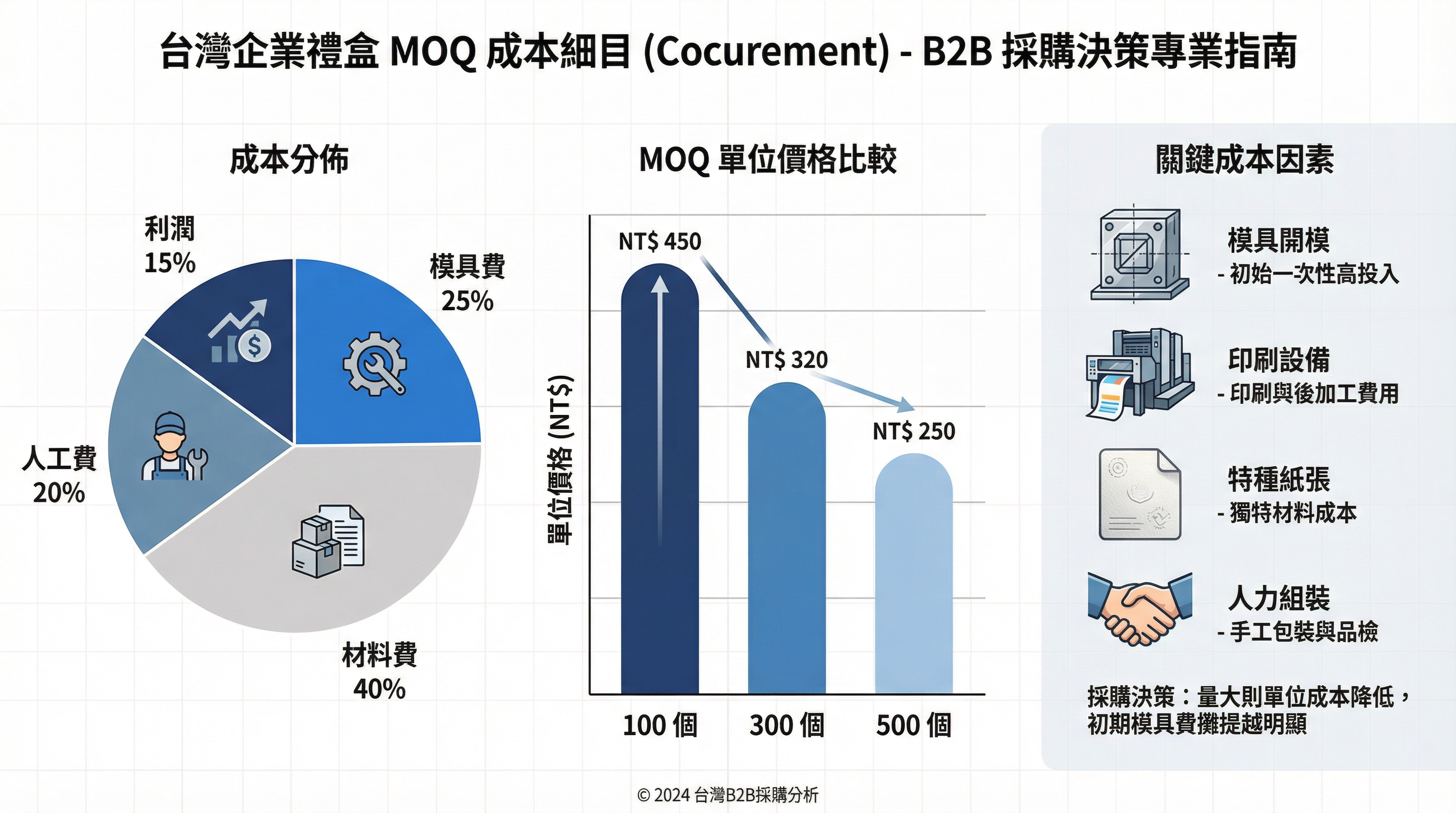

供應商為何設定 MOQ?三大成本來源解析

供應商設定 MOQ 主要基於三個成本考量:模具分攤、機台調校與材料採購。這三項成本在訂單量較小時無法有效分攤,導致單價過高或利潤過低,供應商自然傾向拒接或提高報價。

成本來源一:模具分攤

以硬紙盒為例,開模費用約新台幣 10,000-25,000 元(依結構複雜度而定)。若訂單僅 100 個,每個禮盒需分攤新台幣 100-250 元模具成本,加上材料與人工,單價可能高達新台幣 450-600 元;但若訂單達 500 個,模具分攤降至每個新台幣 20-50 元,單價可壓至新台幣 280-350 元。這就是為什麼供應商會設定 MOQ 門檻——訂單量越小,模具成本越難分攤,單價越高,客戶接受度越低。

成本來源二:機台調校

印刷機、模切機與裱貼機每次調校需 1-2 小時,期間產生的廢料與人工成本約新台幣 4,500-9,000 元。若訂單量小,這筆成本無法有效分攤,供應商自然傾向拒接或提高單價。例如,一台四色印刷機每次調校需消耗約 200-300 張紙張進行校色與對位,這些廢料成本最終會反映在報價中。

成本來源三:材料採購

特種紙、灰板與輔料通常有最低採購量。例如,特種紙一般以「令」(500 張)為單位,若客戶訂單僅需 180 張,供應商仍需採購 500 張,剩餘 320 張成為庫存壓力。這也是為什麼「標準尺寸」的禮盒 MOQ 通常較低——供應商可將剩餘材料用於其他訂單,降低庫存風險。

成本結構對照表

| 訂單量 | 模具分攤(元/個) | 機台調校分攤(元/個) | 材料成本(元/個) | 人工(元/個) | 預估單價(元/個) |

|---|---|---|---|---|---|

| 100 個 | 100-250 | 45-90 | 120-180 | 80-120 | 450-600 |

| 300 個 | 33-83 | 15-30 | 100-150 | 70-100 | 320-420 |

| 500 個 | 20-50 | 9-18 | 90-130 | 60-90 | 280-350 |

從上表可以看出,訂單量從 100 個增加到 500 個,單價可降低約 30-40%,這就是 MOQ 存在的經濟邏輯。

台灣市場專屬策略:企業規模差異化

台灣企業送禮文化與香港、中國市場有顯著差異。台灣企業更重視「在地化設計」與「節慶適配性」,例如農曆新年、中秋節、端午節是三大送禮高峰,且禮盒內容物需符合台灣飲食文化(如鳳梨酥、茶葉、堅果)。此外,台灣企業對「環保材質」與「FSC 認證」的要求逐年提高,這也影響 MOQ 的設定。

新創與中小企業(年營收 5,000 萬以下)

新創與中小企業的採購特性是:預算有限、需求靈活、交期緊迫。這類企業通常需要 MOQ 100-300 個,單價接受度在新台幣 300-500 元之間,且希望在 2-3 週內交貨。

建議策略:

- 選擇標準尺寸與通用結構:避免開模,使用供應商既有模具,MOQ 可降至 150-200 個。

- 接受「半客製化」方案:盒型與結構標準化,僅在印刷內容上客製化(如 Logo、問候語),成本可降低 20-30%。

- 尋找「小單專業戶」:市場上約 25% 的供應商專接小單,MOQ 通常在 100-200 個,單價較大廠高 15-25%,但交期較快。

中型企業(年營收 5,000 萬 - 5 億)

中型企業的採購特性是:預算適中、品牌一致性要求、年度採購規劃。這類企業通常需要 MOQ 300-500 個,單價接受度在新台幣 250-400 元之間,且願意提前 1-2 個月規劃。

建議策略:

- 年度合約換取 MOQ 彈性:承諾年度採購量(例如分三次採購,總量 900 個),供應商通常願意在首單 MOQ 上讓步(例如從 500 降至 300)。

- 分批交貨平衡現金流:若 MOQ 無法降低,可協商分批交貨(例如首批 300 個立即交付,第二批 200 個三個月後交付),緩解倉儲與現金流壓力。

- 建立長期合作關係:固定設計與規格後,後續訂單可省去打樣費用(每次約新台幣 1,500-4,500 元)與時間成本。

大型與跨國企業(年營收 5 億以上)

大型企業的採購特性是:合規性要求高、多地址配送、品牌形象一致性。這類企業通常需要 MOQ 500-1,000 個,單價接受度在新台幣 200-350 元之間,且需要供應商提供 FSC 認證、ISO 9001 認證等文件。

建議策略:

- 要求供應商提供合規證明:包括 FSC 認證、環保材質檢測報告、勞工安全證明等,確保符合企業 ESG 政策。

- 多地址配送 SOP:若需配送至全台各分公司或客戶,需與供應商協商物流方案(例如與黑貓宅急便、新竹物流合作),並明訂運費計算方式。

- 品牌一致性管理:要求供應商提供「色彩管理系統」(例如 Pantone 色號)與「印刷校樣」,確保每批禮盒的 Logo 與設計一致。

五大談判策略:如何在預算內取得合理 MOQ

策略一:共用模具降低開模成本

模具成本是 MOQ 的最大推手。我們曾協助一家台北的科技公司談判,客戶需要 220 個木質禮盒,但供應商要求 MOQ 500 個,原因是開模費用高達新台幣 18,000 元。經溝通後,我們建議客戶採用「標準尺寸」(200x150x80mm),與供應商既有模具相容,省去開模費用,最終以 MOQ 280 個成交,單價僅增加新台幣 25 元。

策略二:分批交貨平衡現金流

若 MOQ 無法降低,「分批交貨」是務實選擇。我們曾處理一個台中金融機構案例,客戶需要 350 個禮盒,但預算僅能負擔 250 個的倉儲成本。經談判後,供應商同意 MOQ 維持 450 個,但分兩批交貨:第一批 250 個立即交付,第二批 200 個兩個月後交付,客戶分兩次付款,緩解現金流壓力。

分批交貨注意事項:

- 明訂每批數量、交貨時間、付款方式與倉儲責任

- 加入「彈性調整條款」(例如第二批數量可在正負 10% 範圍內調整)

- 若第二批因需求變更而取消,違約責任如何分擔需事先約定

策略三:長期合作換取彈性

供應商最重視的是「訂單穩定性」。若您能承諾年度採購量或多次合作,供應商通常願意在首單 MOQ 上讓步。我們曾協助一家高雄的連鎖酒店談判,客戶首單僅需 180 個禮盒,但承諾未來一年內至少採購三次,總量超過 700 個。供應商評估後同意首單 MOQ 降至 220 個,並承諾後續訂單單價優惠 8%。

策略四:提高單價換取低 MOQ

若上述策略都無法奏效,「提高單價」是最直接的方法。供應商願意接受低 MOQ 的前提是「利潤不受影響」。我們曾處理一個案例,客戶需要 130 個皮革禮盒,供應商 MOQ 為 300 個。經成本分析後,我們建議客戶接受每個禮盒單價增加新台幣 80 元,換取 MOQ 降至 130 個。客戶計算後發現,增加的成本(130 x 80 = 10,400 元)遠低於多訂 170 個的總成本(170 x 550 = 93,500 元),最終接受方案。

提高單價談判技巧:

- 要求供應商提供「成本明細」(模具、材料、人工、利潤)

- 量化成本差異,確保單價增加的合理性

- 若供應商要求增加過高,有理由要求降低增幅

策略五:尋找專接小單的供應商

台灣市場上存在一類「小單專業戶」,他們的商業模式就是接受低 MOQ,但單價較高。這類供應商通常規模較小,設備靈活,能快速調校機台,且願意承擔較高的材料庫存風險。根據我們的供應商資料庫,約 25% 的台灣禮盒供應商屬於此類,他們的 MOQ 通常在 100-200 個,單價比大廠高 15-25%,但交期較快(通常 10-15 工作天),適合急單或試單。

尋找小單供應商的管道:

- 台北國際禮品暨文具展、台中禮品展

- 台灣區印刷暨機器材料工業同業公會推薦

- 同業介紹與線上 B2B 平台(如阿里巴巴台灣站、台灣經貿網)

風險避雷指南:採購主管必知的三大陷阱

陷阱一:隱藏費用

有些供應商表面上接受低 MOQ,但在打樣費、模具費或運輸費上加價,最終總成本反而更高。我們建議客戶要求供應商提供「總成本報價」,包含所有費用(打樣費、模具費、印刷費、材料費、運輸費),避免後續爭議。

隱藏費用檢查清單:

- 打樣費(每次約新台幣 1,500-4,500 元)

- 模具費(硬紙盒約新台幣 10,000-25,000 元)

- 印刷版費(每色約新台幣 800-1,500 元)

- 運輸費(依地點與數量而定,離島加價 20-30%)

- 倉儲費(若分批交貨,第二批可能產生倉儲費)

陷阱二:品質妥協

部分供應商為了接受低 MOQ,會在材料或工藝上妥協,導致成品品質不符預期。我們建議客戶在合約中明訂「品質標準」(例如紙張磅數、印刷精度、結構強度),並要求供應商提供「樣品確認」,避免量產後產生爭議。

品質標準檢查項目:

- 紙張磅數(例如灰板 1200g、特種紙 250g)

- 印刷精度(例如 Pantone 色號誤差 ±5%)

- 結構強度(例如承重測試 5kg 不變形)

- 環保認證(例如 FSC 認證、無毒油墨)

陷阱三:交期延誤

台灣企業送禮高峰集中在農曆新年(1-2 月)、中秋節(9 月)與端午節(6 月),這些時段供應商產能緊張,交期延誤風險較高。我們建議客戶提前 2-3 個月規劃,並在合約中加入「逾期罰則」(例如每延誤一天扣款 1% 訂金),確保供應商準時交貨。

交期管理 SOP:

- 旺季(農曆新年前 2 個月、中秋節前 1.5 個月)提前下單

- 淡季(3-5 月、10-11 月)可爭取較短交期與較低 MOQ

- 緊急訂單需支付加急費(通常加價 15-25%)

決策框架:三步驟評估 MOQ 是否合理

步驟一:計算可負擔數量

公式:可負擔數量 = 預算 ÷ 預期單價

例如,您的預算為新台幣 80,000 元,預期單價為新台幣 320 元,則可負擔數量為 250 個。若供應商 MOQ 為 300 個,則需評估是否能增加預算或接受分批交貨。

步驟二:評估庫存風險

若 MOQ 高於實際需求,多出的禮盒是否能在未來使用?若禮盒設計包含「年份」或「特定活動名稱」,則庫存風險較高;若設計為「通用款」(例如僅印 Logo),則可留待下次活動使用。

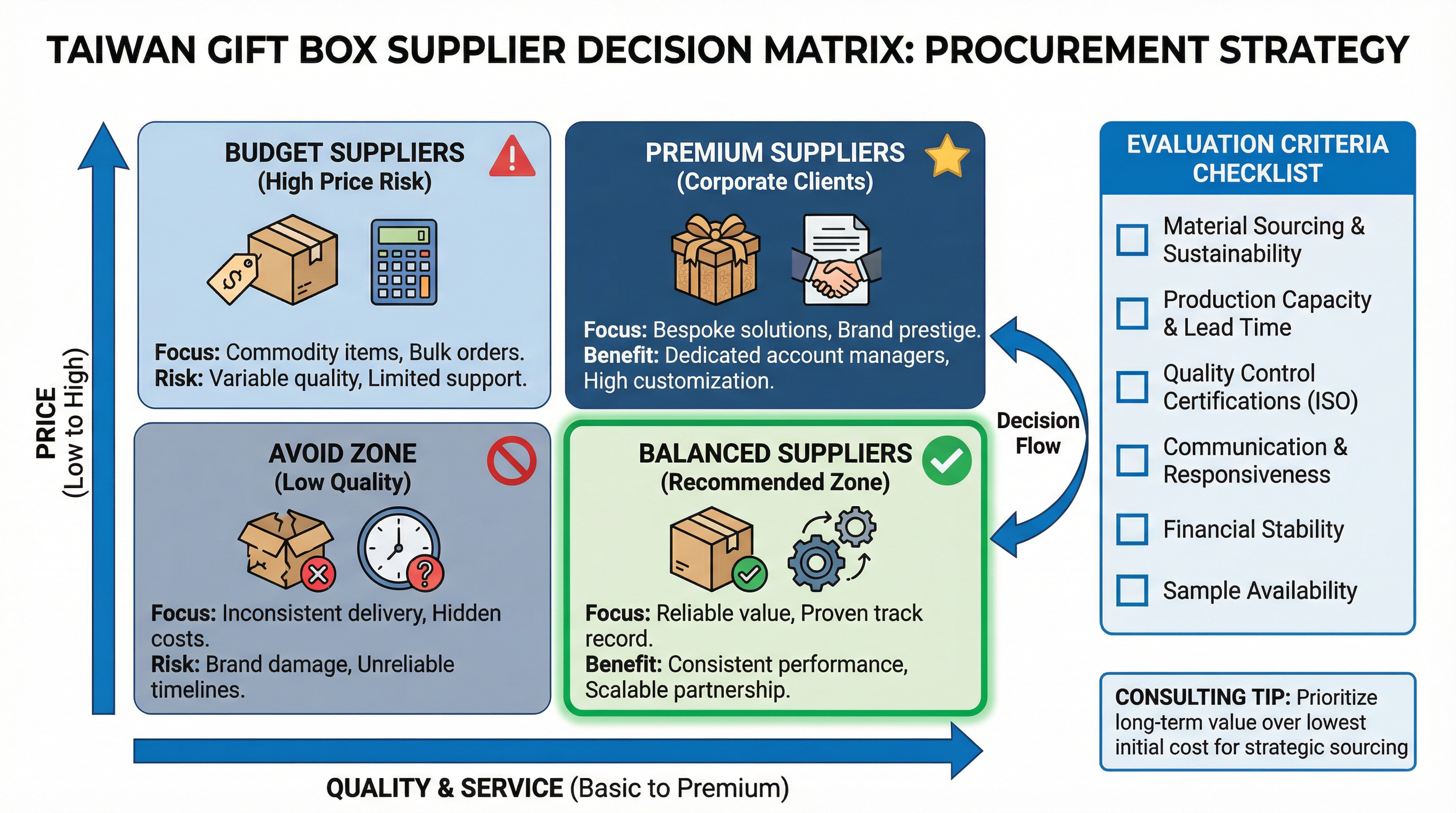

步驟三:比較供應商方案

建議至少詢價 3-5 家供應商,比較 MOQ、單價、交期與品質,選擇最符合需求的方案。我們提供以下評估矩陣供參考:

供應商評估矩陣

| 供應商 | MOQ | 單價(元) | 交期(工作天) | 品質評分 | 總成本(元) | 推薦度 |

|---|---|---|---|---|---|---|

| A 供應商 | 300 | 320 | 20 | 4.5/5 | 96,000 | ★★★★☆ |

| B 供應商 | 200 | 380 | 15 | 4.0/5 | 76,000 | ★★★★★ |

| C 供應商 | 500 | 280 | 25 | 4.8/5 | 140,000 | ★★★☆☆ |

從上表可以看出,B 供應商雖然單價較高,但 MOQ 較低,總成本最符合預算,且交期較快,推薦度最高。

台灣市場專屬考量:節慶週期與物流特性

台灣企業送禮高峰集中在三大節慶:農曆新年(1-2 月)、中秋節(9 月)與端午節(6 月)。這些時段供應商產能緊張,MOQ 通常較高,且交期較長。我們建議客戶提前 2-3 個月規劃,避開旺季搶單。

此外,台灣物流特性也影響 MOQ 設定。若需配送至離島(例如澎湖、金門、馬祖),運費較高(通常加價 20-30%),且物流時間較長(需額外 3-5 工作天)。若訂單量小,運費占比過高,供應商可能要求提高 MOQ 以分攤運費。

台灣節慶送禮時程規劃

| 節慶 | 送禮時間 | 建議下單時間 | 旺季 MOQ 影響 |

|---|---|---|---|

| 農曆新年 | 1-2 月 | 前一年 11 月 | MOQ 提高 20-30% |

| 端午節 | 6 月 | 4 月 | MOQ 提高 10-15% |

| 中秋節 | 9 月 | 7 月 | MOQ 提高 15-25% |

結論:MOQ 談判的核心是「理解成本」與「建立信任」

企業禮盒 MOQ 談判的核心不是「壓低價格」,而是「理解供應商的成本結構」,找出雙方都能接受的平衡點。透過共用模具、分批交貨、長期合作、提高單價或尋找小單供應商,大多數 MOQ 困境都能找到解決方案。

更重要的是,建立與供應商的長期合作關係,讓對方願意在 MOQ 上給予彈性,並在品質、交期與服務上提供更好的支援。我們建議採購主管在首次合作時,不要過度強調價格,而是展現「專業度」與「合作誠意」,這樣才能在未來的採購中取得更好的條件。

若您正面臨 MOQ 困擾,歡迎與 Giftora 禮創集業務團隊洽詢,我們能協助您分析成本結構、評估供應商方案,並提供談判策略建議。

相關文章推薦:

科技公司新人入職禮盒的品牌一致性與跨據點配送挑戰:一份風險管理者的專案覆盤

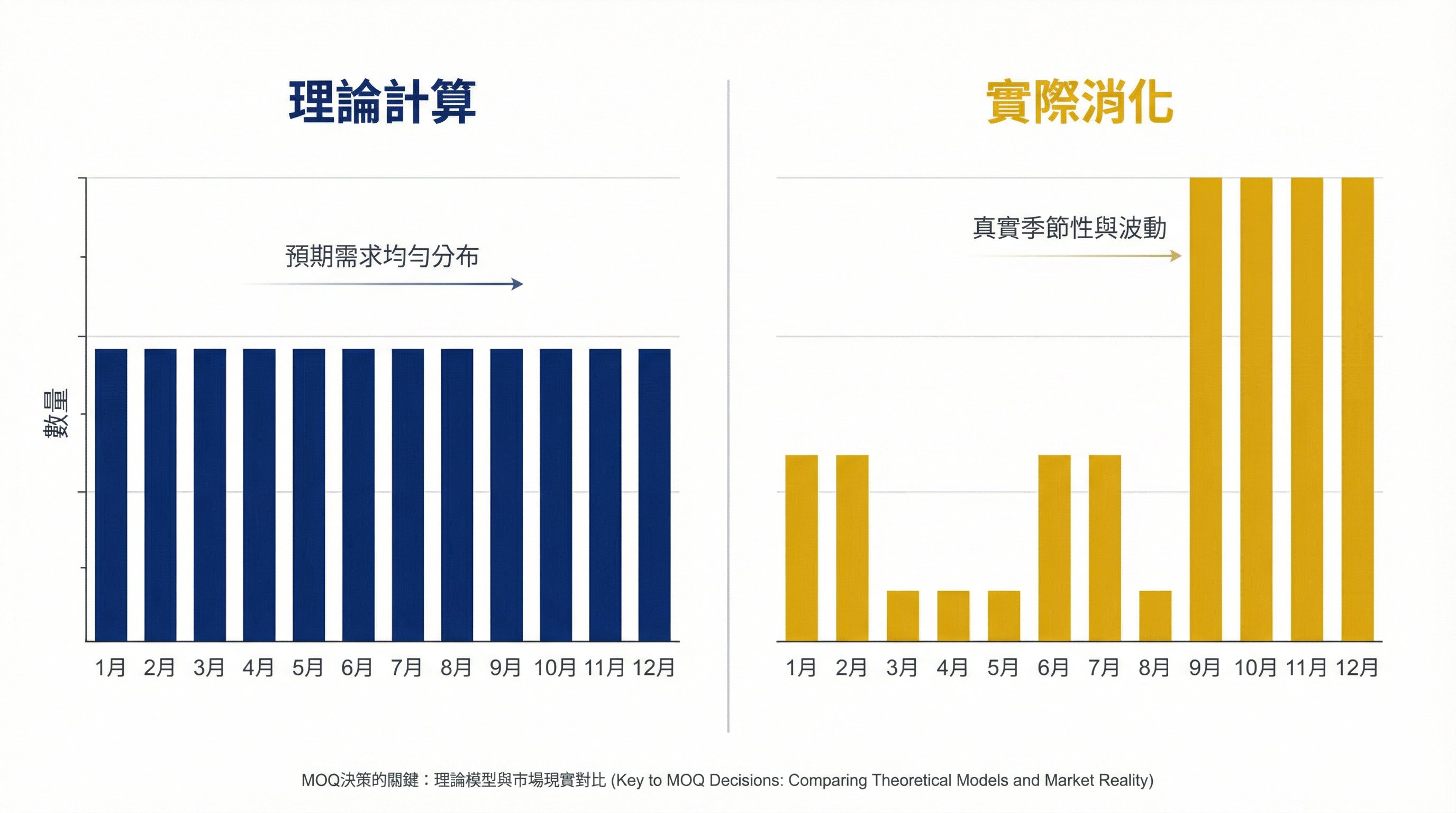

為什麼企業採購在評估 MOQ 時,總是低估「實際消化週期」?

相關文章

為什麼企業採購在評估 MOQ 時,總是低估「實際消化週期」?

企業禮盒的採購決策中,最小訂購量(MOQ)的評估看似簡單:用年度需求除以採購批次,就能得出單次訂購量。但實務上,這個計算方式隱藏了一個系統性的誤判:它假設需求是均勻分布的,但實際消化週期往往高度集中在特定時段。

為什麼企業禮盒採購在評估「共用模具降低 MOQ」方案時,總是低估「優先使用權衝突」的實際影響?

當供應商提出「可以與其他客戶共用模具,將 MOQ 從 2000 件降到 500 件」時,採購人員通常只看到單價優惠,卻忽略了優先使用權衝突、品質一致性風險、交期不確定性等隱性風險。從工廠端專案經理的視角,解析共用模具方案背後的產線排程邏輯、模具磨損累積效應、品質基準漂移問題,以及如何評估這個方案是否真的適合自己的需求。

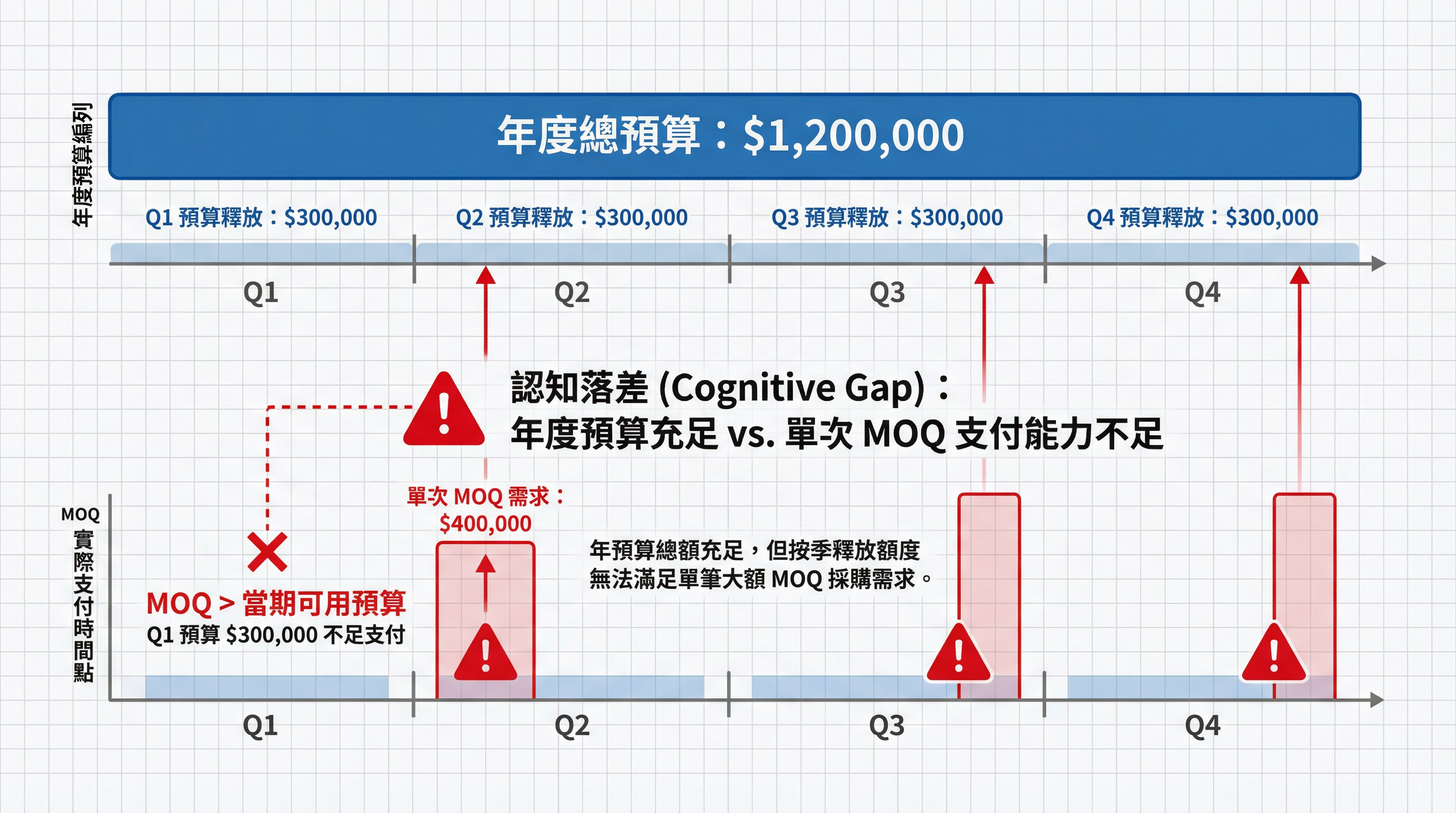

為什麼企業禮盒採購在評估 MOQ 時,總是誤判『年度預算充足』就等於『單次 MOQ 可負擔』?

當企業採購團隊在年初完成預算編列後,面對供應商提出的 MOQ 要求時,最常見的判斷邏輯是:『我們今年總共有 120 萬預算,供應商要求單次 MOQ 40 萬,120 萬除以 40 萬等於 3 次,所以我們可以採購 3 次,預算充足。』這個看似合理的計算,卻是導致後續採購延遲、預算挪用、甚至緊急追加預算的主要原因。問題不在於數學計算錯誤,而在於這個計算忽略了企業預算制度的實際運作邏輯。