在企業禮盒採購的實務中,我經常看到一個反覆出現的情境:採購人員帶著三家供應商的報價單、準備好「如果這次合作順利,未來會有更多訂單」的說詞,信心滿滿地進入談判,卻發現供應商對降低 MOQ 的要求反應冷淡。更令人困惑的是,當他們將訂單量從 500 個提高到 800 個時,供應商的態度並沒有明顯改善;但當另一家企業將訂單從 2500 個提高到 3000 個時,卻立刻獲得了顯著更好的條件。

這種現象背後的原因,並不是供應商「看人下菜碟」,而是採購人員誤判了自己在供應商內部決策模型中的實際位置。

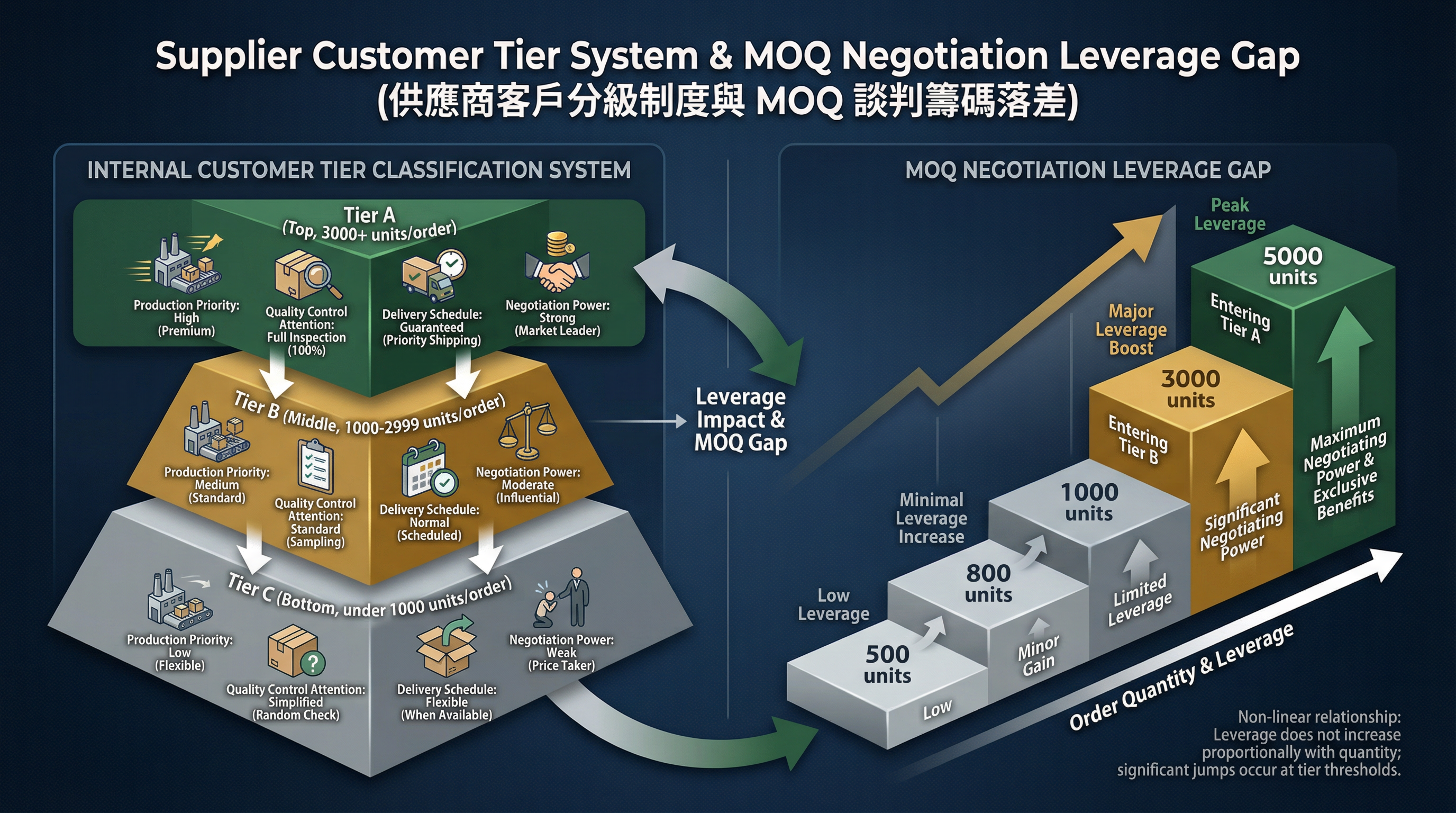

大多數企業禮盒供應商都有一套內部的客戶分級制度,這套制度決定了你的訂單會被安排在哪個產線時段、由哪個品質管理團隊負責、以及你的談判要求會被賦予多少權重。在這套制度中,客戶通常被分為三個等級:A 級客戶(單次訂單 3000 個以上)、B 級客戶(1000-2999 個)、C 級客戶(1000 個以下)。每個等級的客戶,在供應商眼中的「談判籌碼」有著天壤之別。

當你的訂單量從 500 個增加到 800 個時,你仍然停留在 C 級客戶的範圍內。在供應商的決策模型中,這兩個數字的差異幾乎可以忽略不計——你的訂單依然會被安排在「產線空檔」,依然會被分配給「標準品質管理流程」(而非 A 級客戶享有的「全程專人監控」),依然會在交期緊迫時被排在後面。換句話說,你的談判籌碼並沒有因為訂單量增加 60% 而提升 60%,而是幾乎沒有變化。

但當訂單量從 2500 個跨越到 3000 個時,情況完全不同。這個跨越意味著你從 B 級客戶晉升為 A 級客戶,你的訂單會被安排在「優先產線時段」,會有專人負責品質監控,交期會被列為「保證交付」等級。更重要的是,你的談判要求會被提交到更高層級的決策者手中,而不是由業務人員自行判斷。這種「階梯式跳躍」的特性,是大多數採購人員在評估企業禮盒最小訂購量時最容易忽略的盲點。

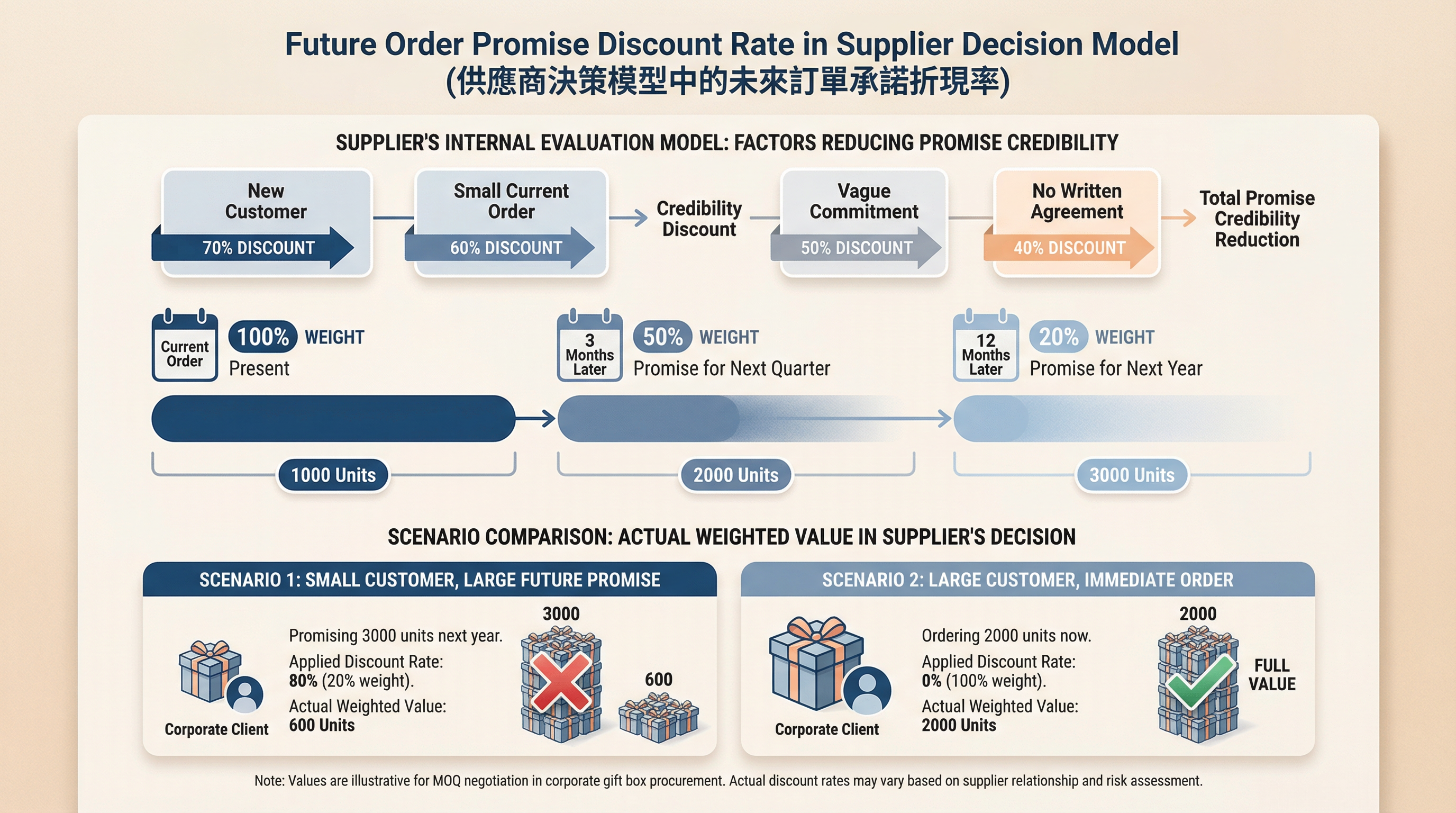

更糟的是,當採購人員試圖用「未來會有更多訂單」來換取更好的條件時,他們往往沒有意識到,這種承諾在供應商的決策模型中會被大幅折現。供應商經過多年經驗,已經建立了一套「客戶承諾可信度評估系統」。在這套系統中,「未來訂單」的權重會根據多個因素被大幅降低:如果你是新客戶,這個承諾會被折現 70%;如果你當前的訂單量很小,會再折現 60%;如果你的承諾是口頭的而非書面協議,會再折現 50%;如果你的承諾時間點在一年後,會再折現 40%。

這意味著,當一個小客戶承諾「如果這次 500 個合作順利,明年會下 3000 個訂單」時,在供應商的決策模型中,這個承諾的實際權重可能只有 600 個(3000 × 20%)。相比之下,一個大客戶當下就下 2000 個訂單,在供應商眼中的價值反而更高。這就是為什麼許多採購人員發現,即使他們做出了「更大的承諾」,供應商的態度依然沒有明顯改善。

另一個常見的誤判,是採購人員以為「找到三家供應商報價」就擁有了談判籌碼。但實際上,供應商會評估這些替代選項的「真實可行性」。如果你的企業禮盒需要特殊的包裝設計、需要符合特定的食品安全認證、需要在兩週內交貨,供應商很清楚,你手上那兩家「備選供應商」很可能無法滿足這些條件。在這種情況下,你手上的報價單並不構成真正的談判籌碼,因為供應商知道你很難真的換人。

更進一步來說,即使你真的有可行的替代供應商,供應商也會評估「失去你這個客戶」對他們的實際影響。如果你是 C 級客戶,你的訂單佔供應商年度營收的比例可能不到 1%,失去你對他們的影響微乎其微。但如果你是 A 級客戶,你的訂單可能佔他們營收的 10% 以上,失去你會對他們的產能規劃和現金流造成顯著影響。這種「客戶重要性評估」,直接決定了供應商願意為你做出多少讓步。

那麼,採購人員應該如何準確評估自己在供應商眼中的談判地位?

首先,你需要了解供應商的客戶分級門檻。不同規模的供應商,A/B/C 級客戶的門檻可能不同。對於年產能 50 萬個的大型供應商來說,3000 個可能只是 B 級客戶的起點;但對於年產能 10 萬個的中小型供應商來說,3000 個可能已經是 A 級客戶。你可以透過詢問「你們最大的客戶單次訂單量是多少」「你們的平均訂單量是多少」來間接推估這個門檻。

其次,你需要評估自己的「替代供應商」是否真的可行。不要只看報價單上的數字,要確認這些供應商是否真的能滿足你的交期、品質、認證、包裝等所有要求。如果你的需求很特殊,你手上的「備選方案」可能只是紙上談兵,這會大幅削弱你的談判籌碼。

第三,如果你真的想用「未來訂單」來換取更好的條件,你需要提供具體的證據來提高這個承諾的可信度。例如,提供你們公司過去三年的禮盒採購記錄、提供明年度的預算規劃文件、提供分批下單的書面協議。這些證據可以將「未來承諾」的折現率從 80% 降低到 30-40%,顯著提升你的談判籌碼。

第四,你需要理解「訂單穩定性」在供應商決策模型中的權重。如果你能承諾「每季固定下單 800 個,持續一年」,這在供應商眼中的價值,可能高於「一次下單 3000 個,但之後就沒有了」。因為穩定的訂單可以幫助供應商更好地規劃產能、降低庫存風險、平衡淡旺季的產線負荷。這種「穩定性溢價」,是許多採購人員在談判時忽略的籌碼。

最後,你需要意識到,「關係」在供應商決策模型中的實際權重遠低於你的想像。許多採購人員以為「我們合作了三年,應該有感情分」,但在供應商的決策模型中,「關係」的權重可能只有 5-10%。只有當其他條件(訂單規模、付款條件、訂單穩定性)都相近時,關係才會成為決定性因素。如果你的訂單量只有 500 個,即使你和供應商老闆是好朋友,你依然很難獲得 A 級客戶的待遇。

在企業禮盒採購的實務中,準確評估自己在供應商眼中的談判地位,是成功降低 MOQ 的第一步。只有當你清楚知道自己處於哪個客戶等級、你的「未來承諾」會被折現多少、你的「替代方案」是否真的可行,你才能制定出有效的談判策略,而不是帶著錯誤的期待進入談判,最後失望而歸。

為什麼企業禮盒採購在評估 MOQ 時,總是低估「品質一致性風險」?

為什麼企業禮盒採購在評估「共用模具降低 MOQ」方案時,總是低估「優先使用權衝突」的實際影響?

相關文章

為什麼企業禮盒採購在評估「共用模具降低 MOQ」方案時,總是低估「優先使用權衝突」的實際影響?

當供應商提出「可以與其他客戶共用模具,將 MOQ 從 2000 件降到 500 件」時,採購人員通常只看到單價優惠,卻忽略了優先使用權衝突、品質一致性風險、交期不確定性等隱性風險。從工廠端專案經理的視角,解析共用模具方案背後的產線排程邏輯、模具磨損累積效應、品質基準漂移問題,以及如何評估這個方案是否真的適合自己的需求。

禮盒數量與單價的關係:為什麼 500 個和 1000 個的單價差這麼多?

上週有個客戶問我,「為什麼我訂 500 個禮盒,單價是 180 元,但訂 1000 個單價只要 120 元?差了三分之一!」他覺得很不合理,認為供應商在坑他。但其實這是禮盒產業的常態,因為很多成本是固定的,數量越多,分攤下來的單價就越低。...

為什麼企業採購在評估 MOQ 時,總是低估「實際消化週期」?

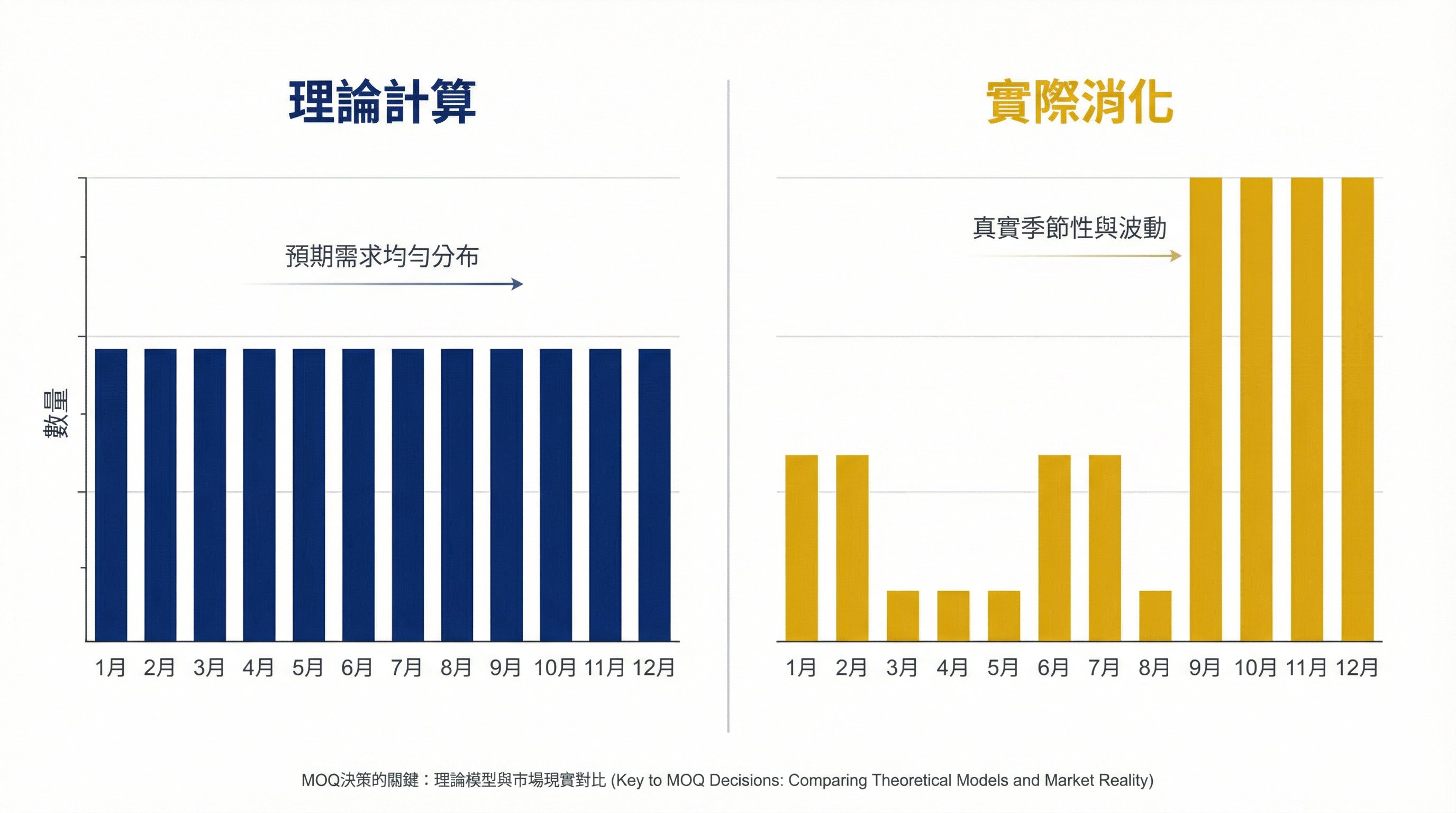

企業禮盒的採購決策中,最小訂購量(MOQ)的評估看似簡單:用年度需求除以採購批次,就能得出單次訂購量。但實務上,這個計算方式隱藏了一個系統性的誤判:它假設需求是均勻分布的,但實際消化週期往往高度集中在特定時段。